Victory Technologies: soldadura automática de cuerpos de tanques

Armadura domadora

Uno de los principales problemas en la producción de cascos y torres de tanques medianos T-34 fue la formación de grietas en los lugares donde se soldaban las piezas. La cuestión es la alta dureza de la armadura 8C, cuando se forman pequeñas roturas o microgrietas cerca de la soldadura. La presencia de tensiones residuales después de soldar por primera vez después de la producción del vehículo blindado no se hizo sentir, pero con el tiempo salió grietas de hasta 500 mm de largo. Todo esto, por supuesto, redujo la resistencia al impacto de la armadura del tanque. Para resolver este problema, inmediatamente después de organizar la producción de empresas evacuadas, en la segunda mitad de 1942, participaron especialistas del Instituto Blindado (TsNII-48) y del Instituto de Soldadura Eléctrica de la Academia de Ciencias de la URSS. La investigación se llevó a cabo en dos empresas: la Planta de Tanques Ural No. 183 en Nizhny Tagil y la Planta de Ingeniería Pesada Ural en Sverdlovsk. En total, de julio a octubre, los metalúrgicos y los científicos de materiales estudiaron la formación de grietas durante la soldadura de aproximadamente 9500 piezas de armadura. El objetivo del estudio fue encontrar la composición química más óptima de la armadura 8C. Resultó que el componente más importante en la armadura en esta situación era el carbono. Si su contenido en la armadura era superior al 0,25%, la dureza de la zona endurecida en el área de soldadura aumentaba bruscamente, lo que inevitablemente provocaba grietas.

Pero asegurar un contenido de carbono tan bajo en acero blindado en tiempos de paz no fue fácil, pero en tiempos de guerra generalmente parecía imposible. Pequeños cambios "cosméticos" en el ciclo de soldadura mediante el uso de electrodos austeníticos, un sistema de soldadura de múltiples rodillos y un templado bajo de nudos después de la soldadura permitieron elevar el límite superior del contenido de carbono a solo 0,28%. Por cierto, en la industria de tanques alemanes no escucharon sobre requisitos tan serios para blindaje de tanques: en promedio, la proporción de carbono estaba en el rango de 0,4-0,5%. La solución al problema de la aparición de grietas en el área de soldadura fue el calentamiento preliminar de las piezas a 150-200 grados Celsius con el posterior enfriamiento lento de las piezas después de soldar a 100 grados durante 30 minutos. Para este propósito, se desarrollaron inductores especiales en el Armor Institute que proporcionan calentamiento local de las partes de la armadura en la zona de corte de gas o en la soldadura. En la planta de ingeniería pesada de Ural, se usaron inductores para soldar la unión de la parte frontal con los lados y el techo, así como para cortar los orificios de equilibrio en las partes laterales endurecidas de los tanques. Por lo tanto, se resolvió el problema del agrietamiento durante la soldadura de placas blindadas de carbono medio. Con el tiempo, la práctica de la planta de Sverdlovsk se extendió a otras plantas de tanques.

Máquinas de soldar

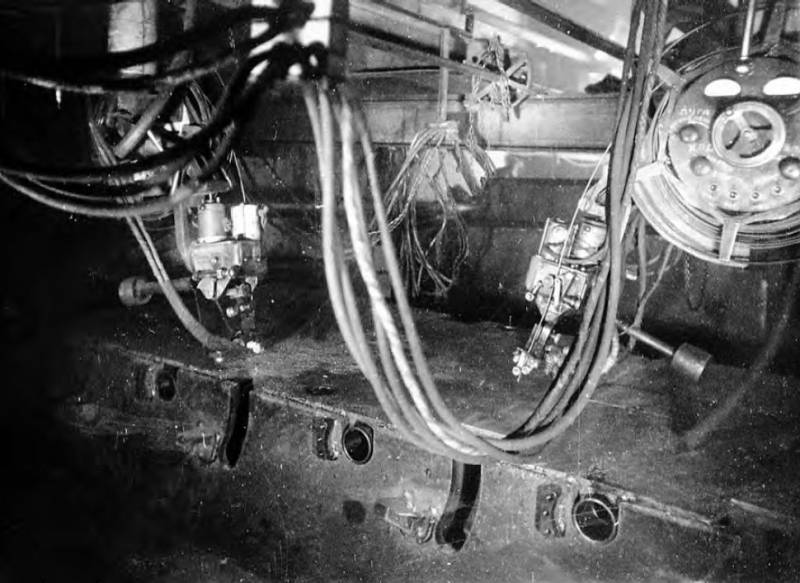

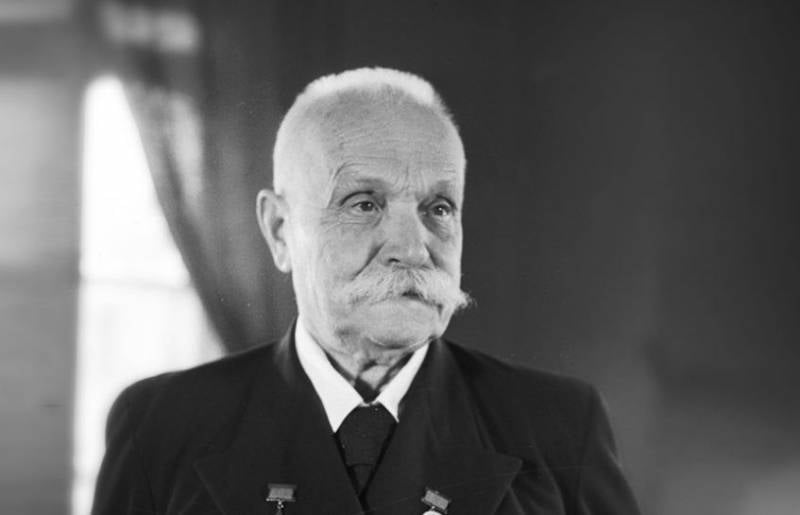

En julio de 1941, por orden del Consejo de Comisarios del Pueblo, el Instituto de Soldadura Eléctrica de la Academia de Ciencias de la URSS fue evacuado a Nizhny Tagil. Es por eso que el Uralvagonzavod se introdujo por primera vez en soldadura por arco automático de cascos de tanques bajo flujo. Por supuesto, esta tecnología se conocía antes, pero el grupo de académicos Evgeny Oskarovich Paton y el personal del Instituto Central de Investigación-48 pudieron adaptarla para soldar aceros blindados. Uno de los científicos destacados que contribuyó al desarrollo de la soldadura blindada fue Vladimir Ivanovich Dyatlov. Él, junto con los empleados de la planta de Komintern Kharkov, resolvió el problema de grietas en la armadura durante la soldadura al introducir alambre bajo en carbono en el baño de soldadura (más sobre esto a continuación). En 1942, el científico, el primero en el mundo, descubrió el fenómeno de la autorregulación de los procesos de arco con un electrodo de fusión, lo que permitió simplificar significativamente el diseño de los mecanismos de alimentación de las máquinas de soldadura. Además, debido a esto, fue posible crear cabezales de soldadura de un solo motor relativamente simples, más confiables y más baratos. Sin Dyatlov, no habría sido posible crear flujos eficientes basados en la escoria de los altos hornos de carbón vegetal de la planta metalúrgica Ashinsky, que se denominaron "flujos de escoria ShA". Desde octubre de 1943, el científico dirigió el laboratorio de soldadura Uralvagonzavod y permaneció en este cargo hasta 1944, hasta que fue transferido al Instituto Central de Investigación de Tecnologías de Construcción Naval.

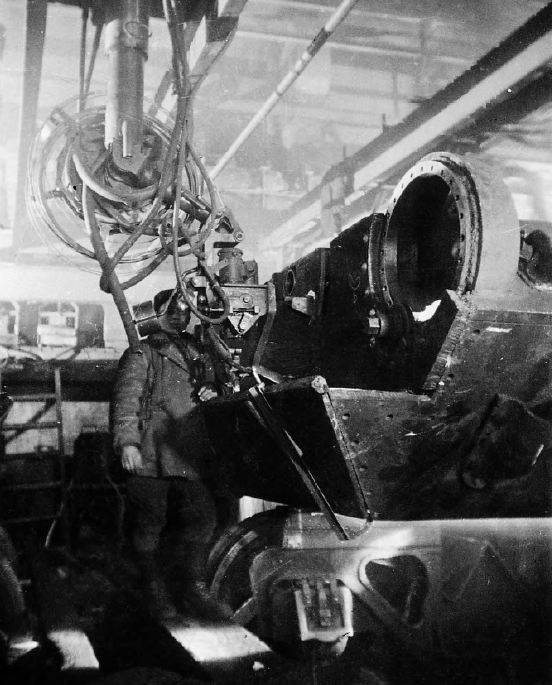

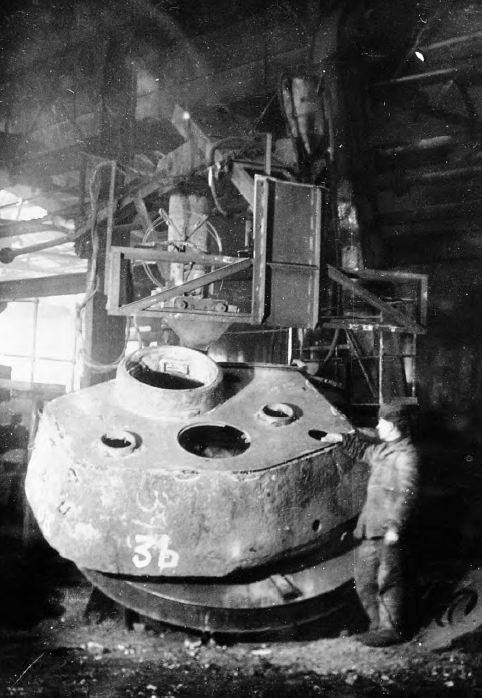

Pero volvamos al legendario T-34, que nunca se habría convertido en un tanque tan grande, si no fuera por la soldadura automática de sus cascos blindados (torres) en las plantas No. 183 y UZTM. El uso de máquinas automáticas de soldadura permitió reducir el tiempo de soldadura entre 3 y 6,5 veces. Al mismo tiempo, se utilizaron al menos 40 metros lineales de costuras de soldadura para cada cuerpo de tanques.

Además del T-34, se usó la soldadura del académico Paton en la fábrica de casco blindado No. 200 en Chelyabinsk. Con su ayuda, se cocinó el fondo del casco del tanque KV, que en total era de unos 15 metros lineales de costura por máquina. También es importante que la automatización de la soldadura por armadura hiciera posible atraer a trabajadores poco calificados a la producción: los maestros de soldadura durante toda la guerra carecían crónicamente. Desde julio de 1942, un transportador de tanque único ha estado operando en Nizhny Tagil en el que operaban 19 unidades automáticas de soldadura por arco sumergido. Evalúe la escala de la innovación: esto permitió liberar 280 soldadores de alta calidad para otras obras, reemplazándolos por 57 trabajadores poco calificados. El académico Yevgeny Oskarovich Paton, en un memorando dirigido al secretario del departamento de industria de tanques del comité regional Sverdlovsk del PCUS (B), en marzo de 1942, habló sobre la efectividad de la introducción de la soldadura automática (cita del libro de N. Melnikov "Industria de tanques de la URSS durante la Gran Guerra Patriótica"):

Se puede encontrar una comparación del tiempo dedicado a la soldadura manual y automatizada en los archivos del complejo de exhibición de OAO NPK Uralvagonzavod. De acuerdo con ellos, para soldar, por ejemplo, el sector superior de la torre T-34, el soldador tarda un poco más de cinco horas, y la soldadura automática hace frente a esto en solo 40 minutos. Las juntas del fondo mediante soldadura manual se hierven en tres horas y en modo automático, en una hora.

Lucha por una costura

No se puede decir que las máquinas automáticas de soldadura aparecieron de la noche a la mañana en las plantas de ensamblaje de la industria de tanques soviéticos. En primer lugar, la proporción de soldadura manual seguía siendo muy alta en la producción de productos blindados, y en segundo lugar, al principio, con la tecnología en sí, no todo fue fácil. No fue posible darle a la soldadura el nivel necesario de ductilidad: después del enfriamiento, se volvió dura y quebradiza. Esto, por supuesto, afectó más negativamente la resistencia del proyectil de la armadura. Después de analizar las razones, resultó que se trataba de exceder la profundidad de penetración del metal soldado, mezclar el metal del alambre con el metal base y una aleación significativa del metal de soldadura. Grupos de TsNII-48 bajo el liderazgo de I. F. Sribny y del Instituto de Soldadura, encabezados por V. I. Dyatlov, mencionados anteriormente, propusieron y probaron los siguientes métodos para soldar la armadura "rebelde" 8C y 2P. En primer lugar, se trata de soldadura de múltiples pasos, cuando la máquina conecta las piezas a soldar en varios pasos. Esto asegura una pequeña penetración de las articulaciones y la formación de una costura duradera y dúctil. Está claro que esta técnica no es la más efectiva en condiciones de guerra: sin embargo, la soldadura de múltiples pasadas requiere mucho tiempo en comparación con una sola pasada.

El segundo método del Instituto Central de Investigación-48 y el Instituto de Soldadura consistía en tender alambre de acero dulce en el corte de juntas para reducir la "fusión" de la armadura metálica. Como resultado, la costura después del enfriamiento se volvió más plástica, el alambre redujo seriamente la temperatura dentro de la costura pero también duplicó la productividad de las máquinas de soldar. Esta resultó ser la técnica más efectiva, que luego incluso se mejoró. Un nuevo método de soldadura "en dos cables", en el que un segundo cable (relleno), no conectado a una fuente de corriente, se alimenta al baño de costura en ángulo con el cable del electrodo. El suministro y el diámetro del segundo cable se calcularon de manera que la cantidad de metal depositado fuera igual a la cantidad de metal del cable del electrodo depositado, es decir, el diámetro del segundo cable debería ser igual al diámetro del cable del electrodo y su velocidad de alimentación debería ser la misma. Sin embargo, debido a la necesidad de convertir los cabezales automáticos de alimentación de un cable a alimentación de dos, la implementación de este método se pospuso y se reemplazó por un método con almacenamiento de barras. Sin embargo, ya en junio - julio de 1942, este método se aplicó en la fábrica No. 183 al soldar un lote de láminas inferiores de la nariz del casco del tanque con vigas nasales.

Las dificultades con la automatización de la soldadura de cuerpos de tanques (torres) también fueron un plan organizativo. Vale la pena recordar que nunca antes las máquinas de soldar no se ensamblaron en serie y, de hecho, fueron productos de la producción piloto del Instituto de Soldadura. Esto explica cierta lentitud en el desarrollo de nuevas tecnologías en la industria de tanques. Entonces, a fines de 1942, solo había de 30 a 35 máquinas automáticas de soldadura en las fábricas de tanques, que, naturalmente, no eran suficientes. Por lo tanto, el Comisario del Pueblo I.M. Zaltsman ordenó por orden No. 200c del 28 de marzo de 1943 ordenar en la fábrica No. 183, además, 7 unidades automáticas de soldadura a mediados de mayo, 1 máquinas automáticas en la Planta de Ingeniería Pesada de Ural hasta el 8 de junio y exigió que se entregaran 15 unidades a la planta de Chelyabinsk antes del 5 de junio. No 200. Este paso fue uno de los muchos que permitió a la industria nacional de tanques alcanzar las cifras de producción planificadas para el muy necesario frente de vehículos blindados con orugas.

To be continued ...

información