Reflexiones sobre acero y armadura compuesta.

La armadura perforada de acero IMPAS fabricada por MTL ofrece a los vehículos livianos mayores niveles de protección

Las innovaciones en tecnología de materiales conducen a un aumento significativo en los niveles de protección del vehículo. Considere algunas sugerencias para armadura de acero y compuesto.

Los avances tecnológicos en la producción de armaduras de acero y compuestos en los últimos años han permitido a las empresas ofrecer sistemas más ligeros, más baratos y más eficientes para proteger a los vehículos y al personal.

Los teatros de guerra iraquíes y afganos, donde se buscaban soluciones más avanzadas, contribuyeron a un progreso significativo en esta área. Actualmente, estos conflictos están a punto de completarse, la industria, aprovechando la "pausa", está invirtiendo activamente en esta industria y utiliza los últimos desarrollos en materiales y diseño para ofrecer sus productos a mercados extranjeros.

Tradicionalmente, el acero y los materiales compuestos han ocupado una posición diferente en el campo de la protección con respecto al costo, las características y la aplicabilidad en diversos vehículos. Pero ahora los contornos comienzan a aparecer borrosos, los productos de acero de alta resistencia se vuelven más ligeros y, por lo tanto, penetran en el mercado de las máquinas más livianas, y los materiales compuestos con características de impacto múltiple (la capacidad de soportar múltiples impactos) se vuelven más baratos y entran en el mercado de las máquinas más pesadas. Este proceso fue el resultado de inversiones constantes en tecnologías de estas dos direcciones.

Compuestos Compuestos

Anthony Moran, ingeniero jefe de sistemas de reserva en Morgan Advanced Materials, dijo en una entrevista que los materiales principales para los materiales compuestos son fibra de vidrio, fibras de aramida y polietileno de bajo peso molecular en combinación con varios aglutinantes.

"Se juntan en una matriz plástica, por supuesto, hay muchas marcas de materiales similares en el mercado", dijo. "Los combinamos con tecnologías de producción innovadoras para minimizar la masa de nuestros sistemas de protección de personas y vehículos".

Moran llamó moldeo en autoclave, prensado directo en formas y moldeo sin autoclave flexible desde un punto de vista tecnológico, procesos que le permiten crear materiales con las mejores propiedades y el mínimo peso.

"Tradicionalmente, necesita tener sellos costosos y prensas muy grandes y poderosas, pero estamos tratando de usar tecnologías de autoclave o no autoclave con materiales de menor costo para ofrecer características similares a un precio más bajo".

Sin embargo, los proveedores de materiales también han desarrollado marcas relativamente baratas que permiten el uso de polietileno, que siempre ha sido un material muy costoso. Los nuevos materiales y sus tecnologías de producción abren el mercado. Los nuevos materiales pueden encontrar un uso generalizado en vehículos militares, por ejemplo, en la fabricación de formas fragmentadas de complejos de podboboy.

Los materiales compuestos se utilizan principalmente donde la masa es el principal problema. Moran observó en esta ocasión que al reemplazar el acero con un compuesto, se puede esperar una disminución de la masa de aproximadamente dos veces. "En un automóvil 4x4 estándar, podemos ahorrar una tonelada, si no dos, cambiando la caja estándar del automóvil de acero a un material compuesto".

Bradley BMP en Irak con los bloques de protección dinámica de Rafael instalados

Vehículos blindados de supervivencia.

Desde septiembre, 2013, Morgan Advanced Materials ha colaborado con Tata Motors como parte del programa de vehículos blindados ligeros de vehículos ligeros blindados ligeros (LAMV, por sus siglas en inglés) para el cual está desarrollando una cápsula de vehículos blindados compuestos. El primer prototipo se mostró en la exposición Defexpo 2014, y la compañía continúa refinando esta máquina para comenzar su producción en masa.

El primer kit de protección de reserva ya ha sido fabricado y Tata lo usa en pruebas preliminares en India. Sin embargo, el conjunto de requisitos del gobierno indio ha cambiado.

"Habrá otra etapa de desarrollo en la que rehaceremos un poco el diseño para cumplir con las especificaciones técnicas con certeza", dijo Moran. "Antes de eso, solo existía un modelo de demostración para la tecnología de prueba, y ahora lo probaremos contra todo el conjunto de requisitos, no solo con características balísticas, sino que también realizaremos pruebas sobre los efectos de condiciones externas, como el fuego, la toxicidad del humo y los ambientes corrosivos".

“Esta es un área donde combinamos la tecnología de moldeado de materiales compuestos desarrollados en el Reino Unido con algunos de los nuevos métodos de encapsulación en cerámica para obtener las mismas características de impacto múltiple que la caja de acero, pero con el peso medio. Esperamos prepararnos para una oferta completa para los requisitos de la India en 2016 ".

¿Más acero?

En la esfera de los aceros de armadura, la industria tampoco se detiene y avanza a pasos agigantados.

Rick Milne, Gerente de Desarrollo de Negocios en MTL, dijo que el desarrollo de procesos de producción de acero de ultra alta resistencia con dureza Brinell de las unidades 600 o 700 brindó protección con una masa más baja. Añadió que las acerías, por regla general, no recomendaban la producción de aleaciones de tal dureza, pero MTL invirtió en conocimientos para crear productos que llevaran la armadura de acero al siguiente nivel.

"El trabajo de investigación que llevamos a cabo durante los últimos tres o cuatro años también incluyó pruebas cuyo propósito era ver qué sucede durante la flexión del producto, averiguar la causa de la destrucción y comprender el efecto del proceso de flexión de las piezas sobre sus características balísticas, cómo cambia. Propiedades, comenzando con el estado plano y terminando con flexible y mecanizado. Además, uno no debe olvidarse de la estampación, la inversión en herramientas es necesaria para estampar estas partes complejas en el producto final de alta resistencia ".

“Compramos una lámina plana de una planta de acero, ya sean las unidades 600 de Brinell o la marca Armox Advance o un grado similar, y la procesamos en nuestra producción. Luego lo cortamos con un láser y un chorro de agua, lo doblamos en una prensa de doblado, luego lo procesamos mecánicamente, posiblemente lo perforamos, cortamos el hilo y lo soldamos en un solo ensamblaje ".

Milne dijo que al desarrollar productos livianos con el uso de Armox Advance, se pueden lograr ahorros masivos de 40% con el mismo nivel de protección que la armadura homogénea o la dureza Brinell de las unidades 500 tradicionalmente, todo a un solo costo.

"Es necesario recordar que cuando ahorra 40% por tonelada, obtiene un 40% de reducción de peso al mismo precio por tonelada, es decir, su precio para esta pieza liviana o ensamblaje no será muy diferente del precio que paga por la armadura con Dureza Brinell 500. En este caso, obtienes un gran premio mayor, que consiste en reducir la masa en un 40% ".

Retraso

A medida que aumenta el nivel de amenaza, la armadura tradicional con dureza HB 500 comienza a quedarse atrás, ya que los clientes buscan una mayor protección al tiempo que reducen el peso y el costo. Ofrecer el mismo nivel de protección al usar aceros más duraderos con menos masa abre nuevas oportunidades para el acero en el mercado de las armaduras, que antes no tenía.

En teoría, esto significa más detalles del acero blindado para vehículos livianos que previamente se fabricaron con materiales compuestos. Por otro lado, con una disminución en la masa total de la máquina, esto hace posible utilizar acero más barato y, en consecuencia, más pesado en otros lugares.

Milne mencionó algunas de las direcciones de crecimiento de este negocio, en particular, cubiertas protectoras de acero y barreras para sistemas ópticos-electrónicos y miras de torres. En el cuerpo del automóvil también hay lugares especiales, como arcos de ruedas y bastidores, que pueden ser de acero blindado.

“Hemos visto una producción altamente especializada en el mercado capaz de procesar esta armadura superdura, de modo que el comprador, en lugar de una hoja con un grosor de 9 mm, puede utilizar una hoja con un grosor de 5 mm para la protección correspondiente al nivel de 1 de STANAG. Es decir, tiene buenos ahorros masivos y esto es de gran interés para los clientes, especialmente cuando tienen presupuestos limitados, y puede ofrecer materiales más sutiles para contrarrestar el mismo nivel de amenaza. Esto satisface muchos de sus requisitos, y volvimos a reproducir parte del negocio cuando pudimos lograrlo ".

“Por supuesto, hay piezas que pueden fabricarse tanto de metal como de otros materiales no metálicos, pero al mismo tiempo hay piezas que están hechas solo de cerámica y materiales compuestos. En la actualidad, hemos abierto las puertas para que los fabricantes grandes y pequeños puedan entrar y pedir que una pieza de material compuesto o cerámica sea de metal. En la mayoría de los casos, decimos que sí, ahora se puede fabricar con armadura de acero en sus límites de peso, mientras que anteriormente era necesario rechazarlo debido a restricciones de peso ".

A petición del cliente.

El acero tiene la ventaja de la flexibilidad tecnológica, ya que a petición del cliente se puede cortar en un panel de cualquier tamaño. Por supuesto, el propio cliente o el fabricante de acero pueden desarrollar la pieza necesaria de la placa de blindaje, pero Miln señaló que si tienen chapa de acero en la fábrica, pueden comenzar la producción en unos pocos días, respondiendo rápidamente a los requisitos urgentes.

También hay una cierta división entre los fabricantes de acero, los que usan estampado en frío y los que usan estampado en caliente. El primer proceso no utiliza calor para estampar piezas, todo sucede a temperatura ambiente, mientras que durante la estampación en caliente, el acero se calienta para doblarlo o enrollarlo.

"Esto es algo que siempre hemos cuestionado", dijo Milne. "Las personas que hacen una armadura laminada en caliente siempre dicen que el calentamiento no afecta las propiedades de la armadura o las características balísticas, pero lo dudamos".

“Durante el conformado en frío no hay exposición a temperaturas elevadas, es decir, no se cambian las propiedades del acero. "En las zonas de estampación en frío, aplica un tipo diferente de presión, pero ... entendemos esto y con la ayuda de nuestros metalúrgicos y especialistas en fuerza, lo afrontamos, por lo que no afecta las propiedades balísticas".

Continuó: "Pero al calentar el material, cambias las características mecánicas y balísticas y no queremos hacerlo así, ya que podemos reemplazar casi todo con el estampado en frío". Definitivamente, la aplicación de este método proporciona a nuestros clientes satisfacción y confianza ".

La única área donde, como cree Milne, se pueden usar componentes estampados en caliente son las cubiertas resistentes al calor en vehículos civiles, por ejemplo, Land Cruiser, ya que la geometría de estas piezas solo es adecuada para el estampado en caliente.

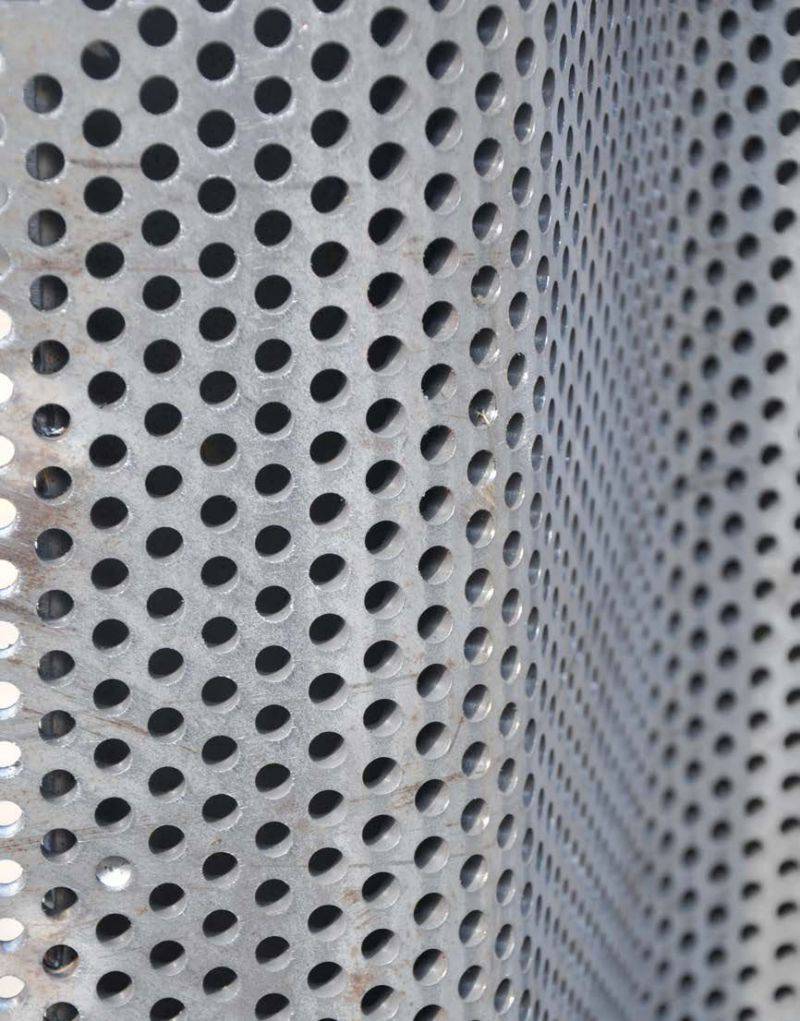

La compañía MTL también ofrece máquinas y estructuras que requieren protección correspondiente al nivel 4 de STANAG, su armadura IMPAS perforada. Esta solución de reserva de archivos adjuntos se puede integrar en cualquier plataforma; Sus hojas generalmente se instalan desde el cuerpo de la máquina a una distancia de 50 mm, pero se pueden regular para amenazas específicas.

“Esta decisión mejora la protección de la máquina original. Si es STANAG Level 1 o 2, puede elevar rápidamente el nivel de protección. Esto proporciona otro ahorro de masa 30-40% comparado con la armadura tradicional. Si la hoja pesa 10 kg, entonces nuestra armadura perforada pesará 6 kg, por lo que reducirá aún más el peso con la armadura IMPAS ".

Añadió que esta solución fue exitosa, ya que la masa de la nueva armadura es comparable a la masa de materiales compuestos y cerámicos, pero los componentes son "mucho más baratos". Además, esta armadura es fácil de agregar o quitar rápidamente si es necesario.

Características de varios golpes

Milne cree que una de las propiedades más buscadas de la armadura IMPAS perforada, "significativamente superior a los materiales compuestos", es su capacidad para soportar múltiples golpes.

Milne está de acuerdo en que tradicionalmente era un problema de composites, pero al mismo tiempo, él cree que todo esto puede ser superado.

"Desde el principio, uno de los inconvenientes de los sistemas cerámicos es su característica de múltiples golpes, cuando la cerámica protege de la primera bala, y la segunda ya puede hacer un agujero en el objetivo", explicó. "Pasamos mucho tiempo comprobando los materiales que utilizamos y cómo combinarlos para obtener distancias extremadamente pequeñas entre los golpes en las piezas de cerámica compuestas".

“Usamos el estándar AP55 y esta es una prueba bastante difícil: 25 mm entre pares de aciertos, lo que es muy difícil para un sistema cerámico tradicional. Algunas tecnologías nuevas realmente están empujando los límites de lo que es posible para este tipo de sistema ".

Moran agregó que los compuestos también se pueden agregar a las carcasas de acero y, por lo tanto, Morgan diseña elementos cerámicos para integrarlos con el acero.

"Si desea aumentar las capacidades de la plataforma, ya que tiene que implementarse en un área con un nivel de amenazas más alto, puede desarrollar una placa de cerámica, atornillarla a los lados de la máquina y, por lo tanto, aumentar los niveles de protección con un aumento relativamente pequeño de masa".

Camino al este

Ambos mercados, compuestos y acero, han experimentado explosiones similares en los últimos cinco a diez años en relación con las hostilidades en Irak y Afganistán, especialmente en relación con órdenes operacionales urgentes. Sin embargo, en la actualidad, las ventas han disminuido y ambos sectores deben competir agresivamente por los mercados extranjeros, especialmente ahora, cuando las características de los productos de armadura son cada vez más convergentes.

Moran dijo que para Morgan, la tecnología de materiales compuestos desarrollada para el Departamento de Defensa británico durante el conflicto afgano "realmente permitió el progreso en muchas áreas".

Al mismo tiempo, agregó: "La tecnología funciona para el Reino Unido y sus aliados, y actualmente esperamos utilizar la misma tecnología a nivel internacional, por lo que nos estamos enfocando en mercados en expansión, como Oriente Medio y Asia, mientras continuamos prestando servicios a mercados más grandes en Gran Bretaña y América del Norte.

En Norteamérica, Morgan abrió una sucursal en la provincia canadiense de Ontario. Este mercado es muy grande, y aquí se demandan principalmente productos de armadura de acero y aluminio.

"Quizás esto se deba al hecho de que el metal es un material más comprensible y probado, mientras que desde la llegada de los composites no hemos acumulado suficientes datos sobre ellos que son necesarios para muchos de nuestros programas", explicó Moran.

Sin embargo, cree que en la actualidad existe un "cambio de humor" en la región de América del Norte junto con el resto del mundo, ya que se presentan un número cada vez mayor de requisitos para las máquinas que tienen restricciones masivas. Dado que las máquinas deben implementarse estratégicamente, deben pesar menos, pero las amenazas siguen siendo las mismas.

"Debe haber un compromiso", continuó. - Por lo tanto, cuando el nivel de amenaza supera la capacidad de carga del chasis y debe aplicar nuevos materiales, principalmente no metálicos, hay compuestos y encontrar su nicho. El acero y el aluminio están bien probados y para algunas aplicaciones son simplemente brillantes. Le ofrecen un sistema menos voluminoso con buenas características de multi-shock, pero son más pesados que la alternativa compuesta ".

“Otra ventaja del casco u otras partes compuestas de la máquina es que se colapsan gradualmente, por lo que al disparar municiones perforantes de armadura, una cubierta que pasa a través del compuesto no forma fragmentos adicionales dentro de la máquina. Se utilizan como podboy anti-splinter dentro de estructuras metálicas. "Si tienes un carro hecho de materiales compuestos, entonces no necesitas esta matanza, porque no habrá formación de fragmentos en el carro".

El vehículo blindado multiusos ligero blindado ligero multiusos de Tata está equipado con una cápsula de tripulación compuesta de armadura (foto de Defexpo India)

Ahorro de espacio

La idea es que para reducir el número de piezas en el kit en lugar de un conjunto de paneles planos conectados entre sí, los compuestos se moldean en formas complejas curvas. Esto ahorra el volumen de zakronevy y puede proporcionar una mejor cobertura de las superficies de la máquina con respecto a la capacidad de supervivencia.

Moran dijo que se están presentando requisitos masivos en varios programas de desarrollo de vehículos, no solo en América del Norte, sino en todo el mundo, a fin de reducir los costos a lo largo de toda la vida útil, así como reducir las emisiones nocivas.

“Fue una tarea enorme y difícil pasar de una idea pura a su aplicación práctica en sistemas con costo optimizado para mercados emergentes como Asia y Medio Oriente. Realmente quieren tecnología y rendimiento, pero este es un mercado sensible a los precios y estamos tratando de utilizar tecnologías y métodos de producción de alta tecnología, pero los ajustamos a un mercado específico para obtener un producto más rentable ".

Mientras tanto, Milne señaló que la situación es similar para el acero, los mercados fuera de Europa están "animados" y muestran interés en MTL.

“Turquía, el Medio Oriente y el Lejano Oriente están aumentando, la producción de vehículos blindados es relativamente nueva. También son poco conscientes de los nuevos aceros de armadura, y por eso tenemos buenas perspectivas allí ”.

"No son particularmente buenas calificaciones. Estuve en la exposición DSA 2014 en Malasia y muchos de sus autos estaban relativamente poco protegidos, porque fueron construidos por fabricantes occidentales ".

“En la actualidad, quieren diseñar y fabricar sus propios equipos en cooperación con una empresa occidental, quieren hacer todo en su propio país, aunque están familiarizados solo con la armadura homogénea tradicional o la dureza de acero 500 HB. Por lo tanto, las nuevas tecnologías se han convertido en unidades 600 y, por lo general, son más nuevas para ellas, ya que eran poco conscientes de la disponibilidad de materiales similares en el mercado que se pueden producir ”, continuó Milne. "En estas esquinas de oso, colaboramos con varios fabricantes en diseño y creación de prototipos con la esperanza de una producción en masa, lo que nos permitiría obtener productos con un ahorro de peso decente".

Cápsula de CAMAC de armadura compuesta Morgan

Enfoque combinado

En la empresa israelí, Rafael cree que la combinación de materiales de armadura es la mejor solución y, por lo tanto, utiliza una mezcla de diferentes procesos en el desarrollo de sus decisiones.

Un portavoz de la compañía dijo: “Los materiales compuestos y el acero son las tecnologías más simples y sencillas para realizar reservas adicionales, pero las más efectivas. Sin embargo, la combinación de estos materiales con materiales explosivos o cerámicos en las configuraciones respectivas ofrece una protección dinámica y cerámica efectiva para vehículos de combate.

"La mejor protección equilibrada" no es necesariamente una combinación de compuestos y acero. La avanzada armadura de Rafael consiste en metales, cerámica, compuestos, elastómeros y materiales energéticos. No existe una combinación correcta de materiales para obtener la mejor protección. La configuración óptima de la armadura depende del nivel de protección requerido, la armadura de base disponible, su material, espesor y ángulo de inclinación. Se utiliza una combinación de herramientas experimentales y de software para obtener las mejores y más exclusivas soluciones de reserva ".

Al igual que sus competidores, Rafael realiza investigación y desarrollo constantemente y desarrolla materiales avanzados. Los últimos desarrollos incluyen material energético insensible con una tasa de combustión mejorada baja para uso en protección dinámica que cumple con las normas de seguridad internacionales y los requisitos del sistema de clasificación de peligros, así como una armadura de cerámica compuesta avanzada. La empresa utiliza tecnología de moldeo por inyección para producir armaduras reactivas; autoclaves computarizados para unir armadura de cerámica compuesta; vulcanización de placas de blindaje multicapa; tratamiento térmico de placas de acero; Rayos X y ultrasonido para detectar microcracks en baldosas cerámicas como parte del proceso de control de calidad.

Durante el último año y medio, los contratos de reserva de Rafael se han asociado con kits de modificación para el ejército israelí. Durante los últimos tres o cuatro años, también se han celebrado grandes contratos sobre bloques de protección dinámica avanzada para los automóviles estadounidenses Bradley y Stryker.

Amenazas futuras

Al predecir futuras amenazas a los vehículos, Rafael cree que están asociados con "la reciente intensificación del terrorismo y la expansión de los conflictos asimétricos", que ha contribuido a la rápida propagación de los juegos de rol y los sistemas letales no convencionales, como bombas direccionales y dispositivos explosivos improvisados.

Un portavoz de la compañía agregó que "antes de las amenazas más letales estaban las fuerzas de la coalición en Irak y Afganistán. Esta situación ha llevado al uso de tecnologías apropiadas para reservas adicionales, especialmente tecnologías de protección dinámica y protección contra bombas direccionales ".

“Lo más probable es que, en el futuro, la principal amenaza para los vehículos de combate sea una poderosa munición 25-mm y 30-mm con perforaciones de blindaje. En consecuencia, una de las principales direcciones de desarrollo de la protección de los vehículos contra dichas amenazas en los próximos años será un sistema de reserva fácil y eficiente ".

Materiales utilizados:

www.morganadvancedmaterials.com

www.rafael.co.il

www.ssab.com

www.shephardmedia.com

www.wikipedia.org

https://ru.wikipedia.org

información