El ejército recurre cada vez más al uso de impresoras 3D

Para las pruebas, el ejército de los EE. UU. Imprimió una montura de titanio en el ala de un convertoplano utilizando titanio mediante sinterización directa por láser. Al mismo tiempo, se montó un medidor de tensión en el propio soporte, diseñado para registrar una posible deformación de la pieza. Cada uno de los dos motores del convertible Osprey MV-22 está conectado al ala mediante cuatro soportes de este tipo. Al mismo tiempo, en el momento del primer vuelo de prueba del convertoplan, que tuvo lugar en 1 August 2016, solo se instaló un soporte montado en la impresora 3D. Anteriormente se informó que en el convertiplano también se instalaron impresos por el método de impresión tridimensional de las góndolas.

El desarrollo de piezas impresas para un rotor basculante fue realizado por el Centro de aplicaciones de combate aviación Marina de los EE. UU., Ubicada en la base conjunta de McGuire-Dicks-Lakehurst en Nueva Jersey. Las pruebas de vuelo del Osprey MV-22 con piezas impresas se realizaron sobre la base del río Patxent de la Marina de los EE. UU., Las pruebas fueron reconocidas por los militares como completamente exitosas. El ejército de los EE. UU. Cree que, debido a la introducción generalizada de la tecnología de impresión tridimensional en el futuro, podrá producir repuestos de forma rápida y relativamente barata para aviones de motor inclinado. En este caso, los detalles necesarios se pueden imprimir directamente en los barcos. Además, las partes impresas pueden modificarse para mejorar el rendimiento de las unidades y sistemas integrados.

El ejército de EE. UU. Estaba interesado en tecnologías de impresión tridimensional hace unos años, pero hasta hace poco, la funcionalidad de las impresoras 3D no era tan amplia como para poder utilizarla en el modo cotidiano para construir partes bastante complejas. Las partes convertop se crearon utilizando una impresora 3D de impresión aditiva. El artículo se fabrica gradualmente en capas. Cada tres capas de polvo de titanio se sellan con un láser, este proceso se repite todo el tiempo que sea necesario para obtener la forma deseada. Una vez completado, el exceso se corta de la parte; El artículo recibido está completamente listo para su uso. Dado que las pruebas se completaron con éxito, el ejército de los EE. UU. No se detendrá allí, van a construir 6, los elementos más importantes del convertoplan, la mitad de los cuales también será de titanio, y el otro, el acero.

Impresión tridimensional en Rusia y el mundo.

A pesar de que el tipo de producción de impresoras se implementó con éxito en los Estados Unidos y Rusia hace varios años, la creación de elementos para equipos militares está en proceso de refinamiento y prueba. En primer lugar, esto se debe a la gran demanda que se impone a todos los productos militares, principalmente en términos de confiabilidad y durabilidad. Sin embargo, el éxito en esta área fue logrado no solo por los estadounidenses. Por segundo año, los diseñadores rusos han estado fabricando piezas para máquinas automáticas y pistolas en desarrollo utilizando tecnología de impresión tridimensional. Las nuevas tecnologías ahorran un tiempo valioso en los dibujos. Y poner esas piezas en la corriente puede proporcionar reemplazos de campo rápidos, en batallones de reparación, ya que la necesidad de esperar a que las piezas de la fábrica se reciban por el mismo tanques o vehículos aéreos no tripulados.

Para los submarinistas, las impresoras 3D militares valdrán su peso en oro, ya que durante la navegación autónoma de larga distancia, la sustitución de piezas por las propias fuerzas de los submarinistas le dará al submarino un recurso casi inagotable. Una situación similar se observa con los barcos que realizan un viaje largo, los rompehielos. La mayoría de estos barcos pronto recibirán dronesque eventualmente requerirá reparación o reemplazo completo. Si aparece una impresora 3D en el barco, que le permitirá imprimir piezas de repuesto rápidamente, en unas pocas horas el equipo podrá volver a utilizarse. En condiciones de transitoriedad de las operaciones y alta movilidad del teatro de operaciones, el montaje local de determinadas piezas, conjuntos y mecanismos en el mismo lugar permitirá mantener un alto nivel de eficiencia de las unidades de apoyo.

Mientras que en los Estados Unidos, los militares están lanzando sus convertoplanes, los fabricantes rusos del tanque Armata han estado utilizando la impresora industrial para el Uralvagonzavod por segundo año. Con él, se producen piezas para vehículos blindados, así como productos civiles. Pero hasta ahora, tales partes se usan solo para prototipos, por ejemplo, se usaron para crear el tanque Armata y sus pruebas. En el Kalashnikov Concern, así como en TsNIITOCHMASH, encargado por el ejército ruso, los diseñadores hacen varias partes del rifle. armas De chips de metal y polímero en impresoras 3D. La Oficina de Diseño de Ingeniería de Instrumentos de Tula lleva el nombre de Shipunov, famoso por el CPB, que es conocido por una gran variedad de armas fabricadas: desde pistolas hasta misiles de alta precisión, no está muy por detrás de ellas. Por ejemplo, una pistola de perspectiva y una caja de cambios automática, que está diseñada para reemplazar a los soldados de fuerzas especiales AK74M y APS, se ensamblan a partir de piezas de plástico de alta resistencia que están impresas en una impresora. Para algunos productos militares en el PBC que ya han podido crear un molde, actualmente se está trabajando en la producción en serie de productos.

En las condiciones en que se observa una nueva carrera de armamentos en el mundo, el momento de la liberación de nuevos tipos de armas se vuelve importante. Por ejemplo, en los vehículos blindados solo el proceso de creación de un diseño y la transferencia de los dibujos al prototipo generalmente toma un año o dos veces. Al desarrollar submarinos, este período ya está en 2 veces más. "La tecnología de impresión tridimensional reducirá el tiempo varias veces a varios meses", señala Alexey Kondratyev, un experto en el campo de la marina. - Los diseñadores podrán ahorrar tiempo en los dibujos al diseñar en el modelo 3D de la computadora e inmediatamente crear un prototipo de la pieza deseada. Muy a menudo, las piezas se vuelven a trabajar teniendo en cuenta las pruebas realizadas y en el proceso de refinamiento. En este caso, puede liberar el ensamblaje en lugar de la pieza y verificar todas las características mecánicas, cómo interactúan las piezas entre sí. Al final, el tiempo del prototipo permitirá a los diseñadores reducir el tiempo total para que la primera muestra terminada llegue a la etapa de prueba. Hoy en día, la creación de un submarino atómico de una nueva generación requiere aproximadamente 15-20 años: desde un boceto hasta la última hélice durante el ensamblaje. Con el desarrollo adicional de la impresión industrial en tres dimensiones y el lanzamiento de la producción en serie de piezas de esta manera, el tiempo se puede reducir al menos 1,5-2 veces ".

Según los expertos, las tecnologías modernas son hoy en día uno o dos años a partir de la producción en masa de piezas de titanio en impresoras 3D. Es seguro decir que para el final de 2020, los representantes militares en las empresas del complejo militar-industrial recibirán equipos que se ensamblarán en 30-50% utilizando la tecnología de impresión 3D. En este caso, el mayor valor para los científicos es la creación en la impresora 3D de piezas cerámicas que se caracterizan por sus propiedades de alta resistencia, ligereza y protección térmica. Este material es muy utilizado en las industrias del espacio y la aviación, pero puede utilizarse en cantidades aún mayores. Por ejemplo, crear un motor de cerámica en una impresora 3D abre horizontes para crear aviones hipersónicos. Con tal motor, un avión de pasajeros podría volar desde Vladivostok a Berlín en un par de horas.

También se informó que los científicos estadounidenses inventaron una fórmula de resina específicamente para imprimir en impresoras 3D. El valor de esta fórmula está en la alta resistencia de los materiales obtenidos de ella. Por ejemplo, un material de este tipo puede soportar temperaturas críticas que superan los grados centígrados 1700, que es diez veces más alta que la estabilidad de muchos materiales modernos. Stephanie Tompkins, quien ocupa el cargo de directora de gestión científica en investigación avanzada en defensa, estima que los nuevos materiales creados en impresoras 3D tendrán combinaciones únicas de características y propiedades que aún no se han utilizado. Según Tompkins, gracias a las nuevas tecnologías, podremos obtener una pieza fuerte que tenga una masa pequeña y un tamaño enorme. Los científicos creen que la producción de piezas cerámicas en la impresora 3D significará un avance científico, incluso en la fabricación de productos civiles.

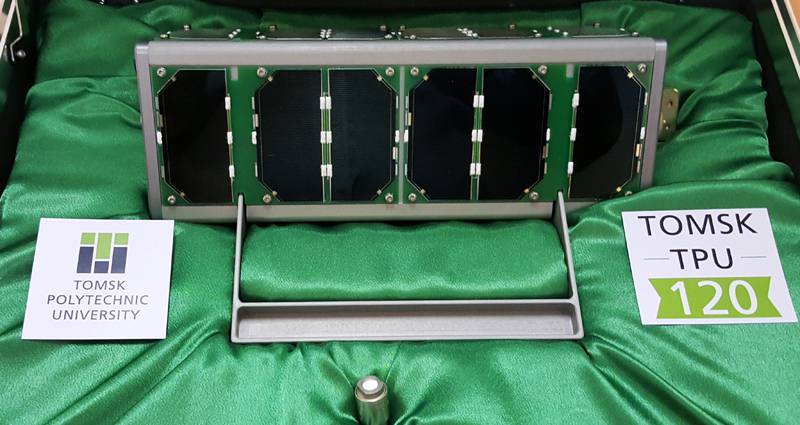

El primer satélite ruso 3D

Actualmente, con la ayuda de la tecnología de impresión tridimensional, las piezas ya se están fabricando con éxito a bordo de las estaciones espaciales. Pero los expertos nacionales decidieron ir aún más lejos, inmediatamente decidieron crear un microsatélite con la impresora 3D. La "Energía" de Rocket and Space Corporation ha creado un satélite, una carcasa, un soporte y varias otras partes que se imprimieron en la impresora 3D. Al mismo tiempo, una aclaración importante es que el microsatélite fue creado por ingenieros de Energia junto con estudiantes de la Universidad Politécnica de Tomsk (TPU). El primer satélite de la impresora recibió el nombre completo "Tomsk-TPU-120" (el número 120 en el nombre en honor del aniversario 120 de la universidad, que se celebró en mayo del año 2016). Se lanzó con éxito al espacio en la primavera de 2016, junto con la nave espacial Progress MS-02, el satélite se entregó a la ISS y luego se lanzó al espacio. Esta unidad es el primer y único satélite 3D del mundo.

El satélite, creado por estudiantes de TPU, pertenece a la clase de nanosatélites (CubSat). Tiene las siguientes dimensiones 300х100х100 mm. Este satélite se convirtió en la primera nave espacial del mundo, cuyo cuerpo se imprimió utilizando tecnología de impresión tridimensional. En el futuro, esta tecnología puede ser un verdadero avance en la creación de pequeños satélites, así como hacer que su uso sea más accesible y popular. El diseño de la nave espacial se desarrolló en el centro de investigación y educación "Tecnologías de producción modernas" TPU. Los materiales a partir de los cuales se produjo el satélite fueron creados por científicos de la Universidad Politécnica de Tomsk y el Instituto de Física de la Fuerza y Ciencia de los Materiales de la SB RAS. El objetivo principal del satélite era probar las nuevas tecnologías de la ciencia de los materiales espaciales, ya que ayudará a los científicos rusos a probar varios desarrollos de la Universidad de Tomsk y sus socios.

Según el servicio de prensa de la universidad, el lanzamiento del nanosatélite Tomsk-TPU-120 se planeó durante la salida del cosmonauta de la EEI hacia el espacio abierto. El satélite es bastante compacto, pero al mismo tiempo, una nave espacial completa con baterías, paneles solares, equipos de radio a bordo y otros instrumentos. Pero su característica principal era que su cuerpo estaba impreso en una impresora 3D.

Diferentes sensores de nanosatélite registrarán la temperatura a bordo, en las baterías y en las placas de circuitos, los parámetros de los componentes electrónicos. Toda esta información será transmitida a la Tierra en línea. Según esta información, los científicos rusos podrán analizar el estado de los materiales satelitales y decidir si los usarán en el desarrollo y la construcción de naves espaciales en el futuro. Vale la pena señalar que un aspecto importante del desarrollo de las pequeñas naves espaciales es también la capacitación de nuevo personal para la industria. Hoy en día, los estudiantes y profesores de la Universidad Politécnica de Tomsk desarrollan, producen y mejoran el diseño de varias naves espaciales pequeñas con sus propias manos, al tiempo que reciben no solo conocimientos fundamentales de alta calidad, sino también las habilidades prácticas necesarias. Esto es lo que hace que los graduados de esta institución educativa sean especialistas únicos en el futuro.

Los planes futuros de los científicos rusos y los representantes de la industria son la creación de todo un "enjambre" de satélites universitarios. “Hoy estamos diciendo que es necesario motivar a nuestros estudiantes para que estudien todo lo que, de un modo u otro, está relacionado con el espacio; esto podría ser energía, materiales y la creación de motores de nueva generación, etc. Discutimos anteriormente que el interés en el espacio en el país se ha desvanecido un poco, pero se puede revivir. Para hacer esto, no necesita comenzar ni desde el banco del estudiante, sino desde el de la escuela. Por lo tanto, nos hemos embarcado en el camino del desarrollo y la producción de CubeSat: satélites pequeños ”, informa el servicio de prensa de la Universidad Politécnica de Tomsk, citando al rector de esta institución de educación superior, Peter Chubik.

Fuentes de información:

http://www.utro.ru/articles/2016/08/15/1293813.shtml

https://nplus1.ru/news/2016/08/04/video

http://news.tpu.ru/news/2016/02/02/24769

http://ria.ru/space/20160401/1400943777.html

información