Compuesto en lugar de aluminio. Vehículo blindado experimental ACAVP

Diagrama del prototipo ACAVP. Gráficos de Thinkdefence.co.uk

Un vehículo de combate blindado debe proporcionar el nivel de protección requerido, pero al mismo tiempo ser lo más ligero posible. En el pasado, este problema se resolvió con una armadura de aluminio, y luego aparecieron ideas más atrevidas. En el proyecto experimental británico ACAVP, se fabricó un casco blindado con un nivel de protección suficiente de un material compuesto a base de fibra de vidrio y resina epoxi.

Oferta audaz

Las principales ventajas de la armadura de aluminio sobre el acero están asociadas a su menor densidad. Debido a esto, la parte de aluminio con la misma masa puede ser más gruesa y brindar una protección al menos tan buena como el acero. Además, la parte de aluminio más gruesa es más rígida, lo que simplifica el diseño del casco blindado. Todas estas características de diferentes materiales se han demostrado repetidamente en diferentes proyectos.

A principios de los noventa, la Agencia de Investigación de Defensa recién creada bajo el Ministerio de Defensa británico, la Agencia de Investigación de Defensa (más tarde rebautizada como Agencia de Investigación y Evaluación de Defensa), presentó una propuesta para estudiar las perspectivas de armaduras basadas en materiales compuestos. En teoría, los diferentes tipos de compuestos son más ligeros que el aluminio, pero son capaces de proporcionar el mismo nivel de protección balística.

Ensamblaje del cuerpo a partir de dos partes. Foto Thinkdefence.co.uk

En 1991, DRA lanzó el proyecto ACAVP (Plataforma avanzada de vehículos blindados compuestos - "Plataforma avanzada con blindaje compuesto"). Varias organizaciones científicas participaron en la investigación, y las empresas de GKN, Westland Aerospace, Vickers Defenses Systems y Short Brothers iban a participar en la producción de equipos experimentales.

Posteriormente, la composición de los participantes del programa cambió. Así, a mediados de los noventa, la empresa "Corta" la abandonó, que no contaba con las instalaciones de producción necesarias. En cambio, Vosper Thorneycroft se unió al trabajo. En 2001, DRA / DERA se disolvió y QinetiQ se convirtió en el principal participante del programa.

Teoría de la armadura

En la primera etapa del proyecto, en 1991-93, la tarea era encontrar el compuesto óptimo que pudiera reemplazar la armadura de aluminio. Se planeó estudiar los materiales existentes y prometedores y encontrar los más técnicamente exitosos y económicamente ventajosos. Al determinar las características requeridas de la armadura compuesta, fueron repelidas por la protección de la BMP de aluminio Warrior en serie.

Estuche terminado con inserciones de metal. Foto Thinkdefence.co.uk

La arquitectura general de la nueva armadura se determinó con la suficiente rapidez. Se propuso realizarlo sobre una matriz de resina epoxi rellena de material laminar. Esto requirió probar y comparar diferentes resinas y materiales. En esta etapa, el costo se convirtió en un factor importante. Por lo tanto, los grados estándar de fibra de vidrio con características de resistencia limitadas cuestan solo 3 libras por kilogramo. La fibra de aramida más fuerte (Kevlar) cuesta 20 libras por kg. Se disponía de una amplia variedad de resinas epoxi y el costo variaba ampliamente.

La composición final de la armadura para el prototipo ACAVP se determinó en 1993. Se propuso pegarla con tela de vidrio de Hexcel Composites usando resina Araldite LY556 de Ciba. También necesitaban moldes y otras herramientas para la producción: Short Brothers se encargaba de ellos.

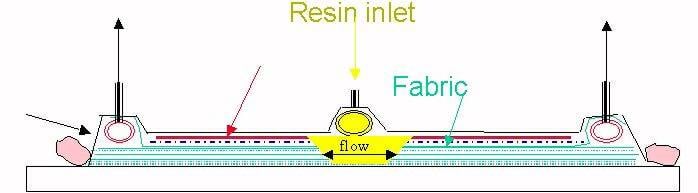

Las piezas debían fabricarse utilizando tecnología de formación al vacío. Se colocaron láminas de fibra de vidrio en una bolsa especial resistente al calor, y este conjunto se colocó en un molde. Se creó un vacío dentro de la bolsa, después de lo cual se introdujo la resina en el interior. Después de impregnar las hojas con resina, la futura pieza compuesta se colocó en un horno de sinterización.

El principio de fabricación de piezas. Graphics Assets.markallengroup.com

En el curso de la investigación, se fabricaron bloques de armadura compuesta de diversas composiciones y diferentes dimensiones. El producto final de esta etapa fue la puerta de popa del Warrior BMP. Este producto fue probado en 1993. La puerta compuesta con la misma resistencia a las balas era un 25% más ligera. Esto demostró que era posible producir un cuerpo compuesto completo con las características deseadas.

Prototipo

En 1993, comenzó el desarrollo de un prototipo de ACAVP con un casco compuesto. Este proyecto fue desarrollado por la empresa Vickers sobre la base del Warrior BMP. Por primera vez en historias de la firma, el proyecto era completamente digital. Durante el diseño, se utilizaron activamente componentes y ensamblajes confeccionados; la planta de energía, el chasis y algunas otras unidades se tomaron prestados con cambios mínimos. El diseño se completó solo en octubre de 1996, y luego comenzaron los preparativos para la construcción.

El cuerpo compuesto para el ACAVP era similar en apariencia a la armadura Warrior, pero se distinguía por contornos más simples, lo que facilitaba la fabricación y eliminación de piezas de formas. El cuerpo se dividió en dos partes. El "baño" inferior era de aprox. 6,5 my pesaba 3 toneladas, en el composite se incrustaban casquillos y otros elementos de fijación de la central eléctrica, chasis, etc. La caja superior del casco tenía una masa de 5,5 toneladas, recibía una parte frontal inclinada y un techo largo con un anillo de torreta y escotillas. El espesor de la armadura compuesta en las zonas más críticas alcanzó los 60 mm.

El nivel de protección de dicho casco correspondía al blindaje de un BMP en serie. También preveía la posibilidad de instalar unidades de reserva con bisagras: acero, aluminio o material compuesto. Esto hizo posible mejorar la protección, utilizando la capacidad de carga liberada.

En la parte trasera del casco, instalaron una unidad de potencia de un vehículo de combate de infantería basado en un motor diesel Perkins V-8 Condor con una capacidad de 550 hp. El material compuesto podía soportar temperaturas de hasta 130 ° C, lo que hacía posible no preocuparse por la destrucción del compartimento del motor. Se utilizó un tren de rodaje de seis rodillos con una suspensión de barra de torsión y una rueda motriz trasera.

El experimentado ACAVP estaba equipado con una torreta Warrior. La tripulación se redujo a dos personas: el conductor y el comandante. Estaban ubicados en el casco y en el compartimiento de combate y cayeron en su lugar a través de sus propias escotillas. No había compartimento para tropas.

Dependiendo del equipo y otros factores, la masa total del ACAVP estaba en el rango de 18 a 25 toneladas El rendimiento de conducción se mantuvo al nivel de las BMP existentes. Con el mismo nivel de protección, el casco compuesto era un 25% más ligero que el de aluminio, y el ahorro de masa alcanzaba entre 1,5 y 2 toneladas. Con el uso de otros componentes del blindaje, la diferencia de masa podría aumentarse al 30%. Sin embargo, el nuevo estuche no era barato y el alto precio podría compensar otras ventajas.

Compuesto en el vertedero

Los preparativos para la construcción de un vehículo blindado prototipo ACAVP comenzaron a finales de 1996. En esta etapa, quedó claro que Short Brothers no podía fabricar dos elementos de casco de gran tamaño debido a la falta de hornos de las dimensiones requeridas. La orden de producción de armaduras se transfirió a Vosper Thorneycroft.

A finales de 1997, el prototipo se completó y se puso a prueba. Las pruebas confirmaron la alta resistencia y rigidez del casco, lo que permite que el vehículo blindado se mueva por terrenos accidentados sin riesgo de deformaciones, daños, etc. Un automóvil en toda regla no se probó mediante bombardeo, pero los paneles compuestos individuales fabricados con la misma tecnología pasaron esta prueba.

Las pruebas del prototipo ACAVP se completaron en 2000-2001. con resultados positivos. En la práctica, todos los cálculos de los desarrolladores fueron confirmados y los diseñadores tienen a su disposición un conjunto de tecnologías prometedoras adecuadas para su uso en nuevos proyectos. El futuro de estos desarrollos dependía únicamente de los planes y deseos del departamento militar.

El interés del ejército en el nuevo desarrollo fue limitado. Los militares apreciaron mucho el desarrollo prometedor y sus ventajas. Sin embargo, no tenían el deseo de lanzar nuevas tecnologías y utilizarlas en un proyecto real. Unos años más tarde, comenzó el desarrollo de una familia prometedora de vehículos blindados Ajax, pero en este programa decidieron nuevamente usar armaduras de aluminio y acero. Se desconoce si la idea de la armadura compuesta volverá alguna vez.

El destino del prototipo

Después de completar las pruebas, el único vehículo blindado ACAVP experimentado fue transferido al museo de tanques en Bovington. La colocaron en una de las salas de exposiciones, junto a otras novedades interesantes de la industria británica. El prototipo todavía está en buenas condiciones, y se lleva regularmente al puerto de tanques para participar en los locales "tanque festivales ".

Desde 2001, QinetiQ ha desarrollado de forma limitada el tema de la armadura compuesta. Sus especialistas visitan regularmente Bovington e inspeccionan la máquina ACAVP. Estos estudios proporcionan información sobre cómo se comporta el cuerpo compuesto a medida que envejece. Los datos recopilados se utilizan en nuevas investigaciones y se pueden utilizar en proyectos prometedores. Por supuesto, si el ejército británico muestra interés en nuevos materiales.

información