Armadura Krupp del Imperio Ruso. Vamos por el récord

Este artículo, y los materiales que lo siguieron, aparecieron gracias a una gran cantidad de datos sobre las pruebas de disparo de proyectiles perforantes domésticos con puntas perforantes en el período 1901-1903, proporcionados por E. A. Berkalov en su libro “Design of Naval Proyectiles de artillería." El análisis de esta información llevó a una serie de conclusiones muy inesperadas.

Características de las pruebas e informes sobre ellas.

El disparo se realizó con proyectiles perforantes descargados de las fábricas de Perm, Obukhov y Putilov contra placas de blindaje endurecidas por el método Krupp. El espesor de las placas de blindaje variaba de 127 a 305 mm. Estas losas se instalaron sobre el marco de una única estructura, que no cambiaba en función del espesor de la losa, salvo una excepción.

En todos los casos, se instaló una camisa de acero vertical plana de una pulgada y media (38,1 mm) de espesor sobre los contrafuertes verticales (marcos). La chaqueta, sin embargo, no era monolítica, sino que constaba de tres láminas de acero de 12,7 mm (media pulgada) apiladas una encima de otra. Sobre la camisa se colocó un revestimiento de pino de 4 pulgadas (102 mm), sobre el cual se instaló la placa de armadura. La excepción fue la placa blindada nº 83 de la planta de Obukhov. Era curvo, por lo que el grosor del revestimiento de pino que se encontraba debajo variaba de 2 a 20 pulgadas (50,8 a 508 mm).

Todos los proyectiles probados estaban equipados con puntas perforantes del sistema "Makarov", aunque el diseño de la punta no se indica directamente, sino en 1901-1903. Simplemente no podría haber otros consejos.

Casi todos los disparos se realizaron en posición normal (90 grados). Se describen dos casos en los que los proyectiles impactaron en ángulos de 25 y 28 grados, pero ambos disparos se realizaron contra una placa curva; se puede suponer que estos ángulos no se formaron por intención de los tiradores, sino como resultado de una desviación. de la trayectoria del proyectil en vuelo debido a la dispersión.

Dado que durante las pruebas hubo casos en que el proyectil impactó en un lugar debilitado por impactos anteriores, dichos resultados se registraron, pero no se contaron y se anotaron especialmente. Haré lo mismo.

Para cada disparo se indica lo siguiente:

1. Calibre y peso exacto del proyectil. Para un proyectil del mismo calibre, diferían ligeramente. Por ejemplo, la diferencia entre los proyectiles de 120 mm más pesados y más ligeros de la planta de Obukhov fue de 153 gramos.

2. El número de la placa de blindaje, su espesor.

3. La velocidad del proyectil en el momento del impacto sobre el blindaje y el ángulo de desviación de lo normal. Con raras excepciones es cero.

4. Descripciones de lo que fue perforado, si el proyectil permaneció intacto y dónde se encontraron él o sus fragmentos, y otra información adicional, como la “mano de obra” calculada del proyectil.

Normalmente, las descripciones de las pruebas se limitan a estos datos. Pero E. A. Berkalov también cita otros datos extremadamente importantes con los que no me había topado antes:

1. Velocidad de penetración teórica de esta placa para un proyectil sin punta. Es la primera vez que me encuentro con este indicador y su valor es difícil de sobreestimar: gracias a él veremos la durabilidad de la armadura Krupp de producción nacional tal como la entendían nuestros antepasados en 1901-1903.

2. Algo que nunca esperé ver es un indicador llamado "coeficiente de losa". Este coeficiente mostró hasta qué punto esta placa de blindaje en particular era superior a una placa estándar de igual espesor en términos de durabilidad.

Gracias a información tan completa, tuve la oportunidad de evaluar la durabilidad calculada y real de la armadura Krupp de fabricación nacional, así como determinar las capacidades de la punta perforadora del diseño "Makarov".

Но обо всем по порядку.

Resistencia de la armadura Krupp - valores calculados

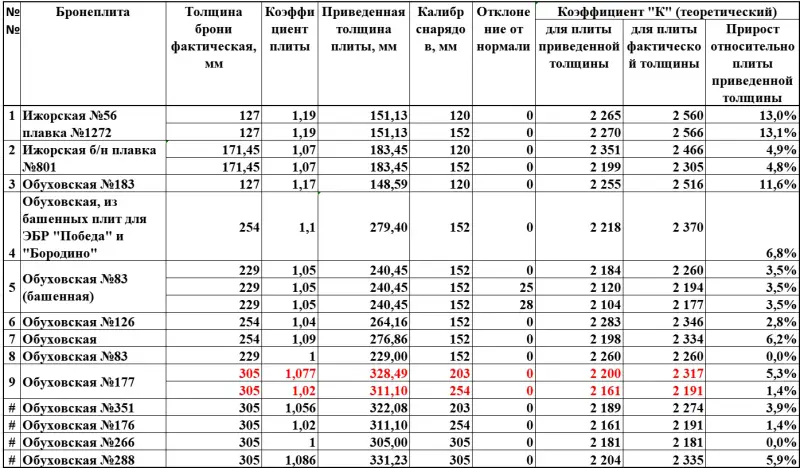

Basado en los datos anteriores, creé una tabla, a continuación habrá comentarios al respecto.

Entonces, lo primero que hice fue calcular el coeficiente "K" usando la fórmula de De Marre tanto para el espesor real como para el reducido de las placas de armadura. El método es muy sencillo.

Tomemos, por ejemplo, la losa de Izhora No. 56 de la masa fundida No. 1272: su espesor era de 127 mm. Se indica que el coeficiente de esta losa es 1,19; y debe ser penetrado por un proyectil de 120 mm que pesa 20,17 kg sin punta a una velocidad de 2 pies por segundo (535 m/seg). En este caso, los cálculos que utilizan la fórmula de De Marre muestran "K" = 772,7. Este será el valor calculado de la durabilidad que se espera de esta placa de blindaje en particular.

Pero hay que tener en cuenta que esta losa en particular resultó ser extremadamente buena y su durabilidad es un 19% mayor que la estándar. Por tanto, correspondía a una placa de blindaje de resistencia estándar de 151,13 mm. Sustituyendo en el cálculo en lugar de 127 mm el espesor real de la placa por 151,13 mm, obtengo "K" = 2; fue este coeficiente el que caracterizó la durabilidad de una placa Krupp estándar de producción nacional en relación con un proyectil de 265 mm.

Aquí, tal vez, me gustaría llamar una vez más la atención del querido lector sobre la peculiaridad de la fórmula de penetración de armadura derivada de De Marr. El aumento en el espesor de la armadura no es directamente proporcional al aumento en la velocidad del proyectil a la que penetra esta armadura (la velocidad del proyectil cambia en proporción al espesor de la armadura elevado a 0,7). El coeficiente "K", por el contrario, cambia en proporción directa a la velocidad. Por lo tanto, un aumento en la resistencia (grosor) de la armadura en un 19% requiere un aumento en "K" y la velocidad del proyectil para penetrarla en solo un 13,02%.

Me encantaría dar no solo los valores calculados del coeficiente "K", sino también las velocidades del proyectil necesarias para penetrar la armadura, pero en esta tabla esto es imposible, ya que estas velocidades, aunque ligeramente, todavía difieren según el masa de los proyectiles. En el futuro, cuando publique descripciones de cada golpe, estas velocidades, por supuesto, se presentarán al querido lector.

Surge la pregunta: ¿cómo se determinó la durabilidad real de una placa de blindaje en particular?

El libro de texto de E. A. Berkalov no contiene una respuesta directa a esta pregunta, pero se indica que para las placas Obukhov No. 176 y 177 para proyectiles de 254 mm, este parámetro se determinó mediante disparos de prueba. Se puede suponer que para otras losas se instaló de forma similar.

Hallazgos

1. La conclusión más importante que se desprende de los cálculos anteriores es la enorme variación en la resistencia de las placas de blindaje Krupp de producción nacional: la durabilidad de cada ejemplar podría superar el estándar establecido hasta en un 19%.

2. Exceder la resistencia estándar de las placas de armadura era la norma. De las 13 placas de armadura, solo 2 tenían una resistencia que correspondía al estándar, el resto resultó ser más fuerte.

3. La durabilidad de las placas de blindaje se calculó teniendo en cuenta tipos específicos de proyectiles. Así, por ejemplo, la misma placa Obukhov No. 177 excedió la estándar cuando se expuso a proyectiles de 203 mm en un 7,7% (coeficiente de placa 1,077), y cuando se expuso a proyectiles de 254 mm, solo en un 2% (1,02). Lo que, por supuesto, enfatiza una vez más que el coeficiente "K" según la fórmula de De Marre determina la resistencia de la protección no "en general", sino en relación con un proyectil específico.

4. Los valores "K" calculados para placas de blindaje no curvadas fluctúan incluso dentro del mismo calibre de proyectiles:

– carcasas de 120 mm: 2–255 para losas de un espesor determinado y 2–265 para las reales;

– carcasas de 152 mm: 2–198 para placas de espesor determinado y 2–283 para espesor real;

– proyectiles de 203 mm: 2-189 para placas de un espesor determinado y 2-200 para las reales;

– conchas de 254 mm – 2 para placas de espesor determinado y 161 para espesor real;

– Proyectiles de 305 mm: 2-181 para placas de un espesor determinado y 2-204 para las reales.

5. En general, existe una tendencia notable a que las placas relativamente delgadas, en comparación con proyectiles de calibres bastante pequeños, muestren mejor resistencia que las placas de mayor espesor bajo la influencia de calibres grandes.

6. Hay una extrañeza en los cálculos de la durabilidad de una losa curva: cuanto mayor es la desviación de lo normal, menor es su durabilidad calculada.

7. La armadura curva tiene menos durabilidad que la armadura "plana". Dos placas de blindaje con un espesor de 229 mm fueron sometidas al fuego de proyectiles de 152 mm, pero la "K" mínima para una placa curva fue de 2 y para una plana de 104.

Hipótesis sobre la diferencia en la resistencia de la armadura.

¿Cómo puede ser que al fabricar losas cementadas haya tanta variación en la durabilidad? Aquí, lamentablemente, sólo puedo especular.

Obviamente, si tomamos dos piezas de trabajo absolutamente idénticas y realizamos operaciones absolutamente idénticas sobre ellas, como resultado obtendremos dos placas de armadura absolutamente idénticas. Pero en la vida, por supuesto, esto no sucede: la composición de las piezas de trabajo varía y las operaciones en el proceso técnico no se llevan a cabo de manera idéntica, sino con algunas tolerancias.

Al mismo tiempo, el proceso de creación de una losa cementada mediante el método Krupp es muy complicado. Lo daré brevemente de acuerdo con la descripción dada por el respetado P.V. Sajarov en su obra "Fabricación de placas de armadura según el método Krupp".

Primero, se suelda acero de una determinada composición química. Luego se funde en hornos de solera abierta y se vierte en moldes de hierro fundido en lingotes que pesan un 70% más que el peso de la placa en su forma final.

Luego, los lingotes se enfrían, se desmoldan, se calientan nuevamente y se laminan hasta obtener un estado ligeramente más espeso de lo necesario. El enrollado dura entre 40 y 55 minutos y luego se vuelve a meter en el horno.

La pieza de trabajo, calentada a 600 grados, se envía ahora bajo una prensa y luego se limpia de escoria e impurezas.

Luego se toman dos losas, se instalan con superficies cementadas entre sí de modo que la distancia entre ellas sea de varios centímetros, y allí, calentadas a casi mil grados, estas losas reposan de 7 a 20 días, y entre ellas se libera gas para “carbonizar” la superficie a cementar.

La placa calefactora se enfría en aceite, mientras que el aceite en sí se enfría mediante agua circulante, se calienta nuevamente y luego se sumerge en agua. Y luego, nuevamente bajo la prensa, ahora dando a la futura losa la forma deseada. Además, este proceso se puede repetir si es necesario si la primera vez no se logra el estado requerido de la pieza de trabajo.

Y luego de nuevo al horno, pero el proceso es más complicado que el anterior, porque la tarea de endurecer es llevar la temperatura de la capa cementada a 800-900 grados, mientras que el lado no cementado debe calentarse a no más. de 650 grados. Los ingenieros alemanes lograron esto colocando el lado no cementado de la losa sobre arena húmeda, que conduce bien el calor mientras la superficie cementada permanece expuesta.

Y finalmente, tras este tratamiento se produce el endurecimiento final con chorros de agua que caen sobre el plano cementado.

Por supuesto, el proceso de fabricación de los platos Krupp en diferentes países no fue idéntico, pero hasta cierto punto siguió siendo similar. Y se puede suponer que algunas desviaciones en la composición de las piezas de trabajo, así como en el proceso tecnológico (condiciones de temperatura, etc.) llevaron a la diferencia en la durabilidad de las placas blindadas que se muestra arriba.

Y aquí surge la segunda pregunta: si había muchas placas de blindaje cuya durabilidad excedía los valores estándar, ¿cuántas placas de blindaje había que no alcanzaban el estándar?

Es imposible decir que no hubo ninguno simplemente porque no se utilizaron en las pruebas de los proyectiles, ya que esto sería un típico "error del superviviente". Quién sabe, tal vez algunas de las placas de blindaje presentadas para las pruebas fueron rechazadas como resultado de los disparos de prueba, y el profesor E. A. Berkalov simplemente no lo indicó en su trabajo, ya que esto no tenía ninguna relación con el diseño de los proyectiles.

Supongo (pero esto es sólo una hipótesis) que la resistencia estándar de una placa Krupp de producción nacional es la resistencia mínima, o cercana a ella, que se logra observando la composición química del acero y los requisitos del proceso técnico. Es decir, el estándar es la resistencia mínima que mostrará la losa, incluso si la gran mayoría de tolerancias químicas y tecnológicas van en contra. Una disminución de la durabilidad por debajo del estándar ocurre cuando la composición química de la pieza de trabajo inicialmente no cumple con los requisitos o se cometieron violaciones del proceso técnico, en otras palabras, hubo una desviación más allá de las tolerancias máximas permitidas.

En apoyo de esta hipótesis puedo decir lo siguiente.

Evidentemente, existen unos valores mínimos y máximos de resistencia que puede tener una placa blindada si se cumplen los requisitos límite para la composición química de su pieza de trabajo y el proceso técnico. En pocas palabras, si todas las tolerancias son positivas, obtendremos una losa de mejor resistencia, y si, por el contrario, es negativa, entonces la resistencia será mínima. Entre estos mínimos y máximos variará la durabilidad de las placas de blindaje producidas. Pero es bastante difícil imaginar que las desviaciones y tolerancias fueran tales que la durabilidad de la losa variara en más o menos un 19% del valor medio.

Nuevamente, si asumimos que, por ejemplo, la resistencia estándar se estableció en un cierto nivel promedio, entonces, en este caso, aproximadamente la mitad de las placas de blindaje estarían por debajo del nivel requerido y no serían aceptadas por el cliente. Pero entonces tendríamos evidencia de un descarte regular y masivo de armaduras, algo que nunca he encontrado en las fuentes. Sí, hubo defectos, sí, se rechazaron algunos lotes, claro, pero ni la mitad de lo producido.

Entonces creo que mi hipótesis es correcta. También supongo que es justo y aplicable a las armaduras no sólo de los fabricantes nacionales sino también de los extranjeros.

nota muy importante

Como se mencionó anteriormente, las pruebas de disparo, a partir de las cuales se llegaron a las conclusiones anteriores, se llevaron a cabo en el período 1901-1903. Pero no debemos olvidar que el requisito de que el proyectil, aunque atraviese la armadura, permanezca intacto se formuló más tarde, recién en 1905.

Esto lleva a una conclusión muy simple: los coeficientes "K" anteriores cumplen con los requisitos para penetrar armaduras sin preservar la integridad del proyectil. Si establecemos la condición para preservar el proyectil en su conjunto, entonces, para cumplirla, las velocidades del proyectil en el blindaje deben ser mayores, y la "K" del blindaje doméstico será mayor que las que se dan en la tabla de este material. .

A continuación veremos los resultados de las pruebas de disparo para todos los calibres: desde 120 mm hasta 305 mm.

To be continued ...

información