Las primeras pruebas de blindaje cementado en el Imperio Ruso y la protección de escuadrones de acorazados del tipo Poltava.

В artículo anterior Le presenté al respetado lector datos de pruebas sobre proyectiles de gran calibre equipados con puntas Makarov y algunas conclusiones sobre la armadura Krupp de producción nacional. Bueno, es hora de volver a la armadura de Harvey.

Sobre diferentes tipos de armadura.

Es bien sabido que en la segunda mitad del siglo XIX la protección de los buques de guerra avanzaba a un ritmo altísimo para aquellos años. Todo comenzó con una armadura de hierro, pero pronto fue reemplazada por una armadura de acero y hierro, cuya diferencia fundamental está directamente implícita en el nombre. Al acero-hierro le siguió el acero y el acero-níquel, y luego llegó la era de las armaduras cementadas.

Como sabes, la armadura puede ser relativamente blanda, pero al mismo tiempo dura: mediante ciertos métodos de endurecimiento puedes darle mayor resistencia, pero al mismo tiempo se vuelve más frágil. La esencia de la armadura cementada era que solo se endurecía la capa superficial de la placa de armadura que se enfrentaba al proyectil, seguida de una capa viscosa: por eso la armadura cementada también se llamaba endurecida superficialmente. Además, en el siglo XIX y principios del XX sólo se podían cementar armaduras con un espesor de 127 mm o más; más tarde se aprendió a cementar placas de armadura de menor espesor.

Había varios métodos para cementar armaduras, siendo los más famosos los métodos de Harvey y Krupp, pero había otros que no eran muy utilizados y, por tanto, poco conocidos. La armadura de Harvey se probó por primera vez el 14 de noviembre de 1891 y casi de inmediato reemplazó las placas de armadura no cementadas. Pero en 1893 el alemán armas La planta de Krupp desarrolló una tecnología aún más avanzada para la producción de armaduras, razón por la cual la era de las placas "Harvey" duró poco. Pronto todas las flotas del mundo cambiaron a la armadura Krupp, que durante mucho tiempo se convirtió en el estándar para la calidad de la protección de los buques de guerra.

Salto blindado

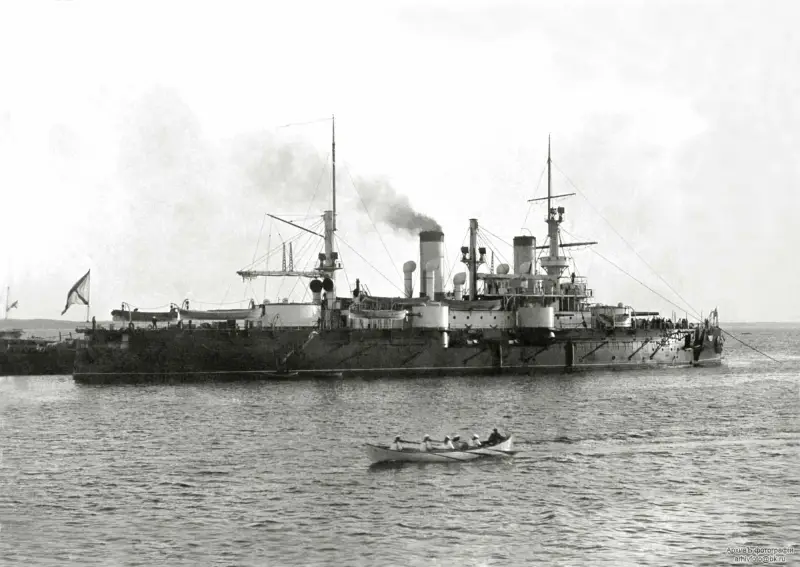

Recordemos cómo se defendieron los acorazados más modernos que participaron en la Guerra Ruso-Japonesa.

Los principales cinturones de blindaje de "Petropavlovsk", "Sebastopol" y "Poltava" se formaron a partir de placas de blindaje de acero-níquel, "Harvey" y "trituradas", respectivamente, los costados de "Peresvet" y "Oslyabi" llevaban la armadura de Harvey. "Pobeda", "Retvizan", "Tsesarevich" y los acorazados del tipo Borodino estaban protegidos por armaduras Krupp. En cuanto a sus homólogos japoneses, de los seis acorazados japoneses que formaron la base de los Estados Unidos flota, cinco llevaban armadura cementada mediante el método Harvey y sólo "Mikasa" - Krupp.

Por tanto, si un aficionado historias Si quiere comparar la seguridad de los acorazados mencionados anteriormente, necesitará comprender cómo se compara la durabilidad de los tipos de blindaje mencionados anteriormente. Tomemos, por ejemplo, la armadura de Krupp y Harvey: a primera vista no tiene nada de complicado. Así, según el respetado S. Balakin (“Los triunfos de Tsushima”), la resistencia del blindaje del Mikasa era entre un 16 y un 20% mayor que la de sus acorazados predecesores. Esta evaluación realizada por un autor respetado se correlaciona bien con otros datos disponibles públicamente sobre la relación entre la durabilidad de las armaduras Krupp y Harvey.

Pero, ¿qué quiere hacer con otras estimaciones realizadas tanto al alza como a la baja?

Por ejemplo, en publicaciones estadounidenses (un artículo de Cleland Davis en la revista del Instituto Naval de los Estados Unidos de 1897), basándose en pruebas, se indica que la calidad de la placa Garvey de fabricación estadounidense de la planta de Carnegie resultó ser tan buena como el de la placa de blindaje Krupp. Y viceversa, Stepan Osipovich Makarov en su obra "Acorazados o barcos sin armadura" indica que el blindaje de Harvey con un espesor de 8,2 dm y 13,5 dm pulgadas corresponde sólo al blindaje Krupp de 6 dm y 10 dm, es decir, la diferencia en durabilidad. es - 35–36,7%.

Datos aún más interesantes los proporciona N. L. Klado en el artículo "Artillería y armaduras", publicado en la obra "Military Fleets and Naval Reference Book for 1906". Según N.L. Clado, ¡la durabilidad de la armadura de Krupp es un 41,3% mayor que la de Harvey!

Bueno, intentemos darle sentido a todo esto.

Primeros experimentos domésticos.

Hay que decir que en Rusia rastrearon bastante oportunamente tanto el desplazamiento de las viejas placas de armadura de hierro y acero-hierro por acero-níquel y acero, como la aparición de armaduras "superficie endurecidas". Como se mencionó anteriormente, las primeras pruebas de la armadura de Harvey tuvieron lugar a fines de 1891, y un año después, en noviembre-diciembre de 1892, las pruebas de disparo de la armadura del Ch. Kammel", "J. Brown", "Saint-Chamond" y "Vickers". Al mismo tiempo, “Cap. Cammel" y "Saint-Chamon" presentaron "sólo un nuevo desarrollo en la dirección en la que se habían mejorado las placas antes", pero otras dos empresas trajeron a la competencia armaduras cementadas. "J. Brown propuso la cementación utilizando el método Tresider, mientras que Vickers propuso la cementación utilizando el método Harvey.

Todas las placas de blindaje tenían un espesor de 10 pulgadas y la prueba consistió en dispararlas con proyectiles de 152 mm desde la planta de Putilov. Platos "Cap. Kammel" y "J. Brown" se derrumbó durante las pruebas, pero no "Saint-Chamon" (acero-níquel) y "Vickers" (Harvey). Ambas losas no estaban perforadas y no tenían grietas, pero la losa Vickers, gracias a la cementación, resultó casi intacta en comparación con Saint-Chamon. Luego se dispararon dos tiros más contra los Vickers, esta vez con un cañón de 229 mm: aquí la placa ya se había roto, pero los proyectiles también se rompieron.

Del "Apéndice I del Informe de artillería MTK de 1895" Se sabe que la placa Vickers fue disparada con proyectiles de 152 mm que pesaban 95 libras, es decir, 38,9 kg, con una velocidad sobre el blindaje de 2 pies/seg (180 m/seg). No hubo desviación de lo normal, dispararon de modo que la trayectoria del proyectil pasara estrictamente perpendicular a la superficie de la losa. Como dije anteriormenteEsta era la norma para probar placas de blindaje en Rusia en el siglo XIX y principios del XX.

Si la losa hubiera sido penetrada hasta el límite por un proyectil de seis pulgadas, entonces, según la fórmula de De Marre, su coeficiente de resistencia "K" habría sido 1. Pero este coeficiente probablemente fue mucho mayor, ya que la losa casi no sufrió daños. . Los proyectiles de 577 mm se dispararon a una velocidad de blindaje de 229 pies/seg (1 m/seg) y pesaban 655 lb o 504,5 kg.

Los libros de referencia indican un peso de proyectiles ligeramente mayor para esta arma, concretamente 188,4 kg, pero este es el peso de munición completamente cargada, equipada con un explosivo y una mecha. Y al probar armaduras en esos años, dispararon proyectiles descargados que, obviamente, no alcanzaron el peso estándar. En aquellos años esto era una práctica completamente normal, se hacía tanto aquí como, como veremos más adelante, en el extranjero.

Un nuevo cálculo según De Marr muestra que si los proyectiles de 229 mm hubieran penetrado el blindaje, entonces "K" habría sido igual a 1, pero no penetraron el blindaje. Se puede decir que la losa de la planta de Vickers tenía un “K” aún mayor a 901, pero hay que tener en cuenta que los funcionarios responsables del MTC consideraron que: “un proyectil de 1 pulgadas… aunque está retrasado, causa daños tan graves a la losa que ya no puede considerarse una cubierta suficientemente fiable para el costado”.

Así, al menos con ciertos tramos, podemos suponer que la placa de blindaje Vickers tenía “K” = 1 sin la condición de que el proyectil atravesara el blindaje en su conjunto.

Según los resultados de las pruebas, la armadura Vickers, por supuesto, ganó. ¿Pero cual?

Harvey... ¿o “Harvey-Níquel”?

Me he encontrado con muchas especulaciones sobre este tema en Internet, pero la pregunta, de hecho, está lejos de ser ociosa. El hecho es que la adición de níquel mejoró significativamente la durabilidad de la armadura. Por ejemplo, según S. O. Makarov, resultó que la placa de acero y níquel era más resistente que el acero ordinario, dependiendo del espesor de las placas de armadura comparadas, entre un 7,8% y un 8,6%. Al mismo tiempo, tanto el acero con como sin aditivo de níquel podrían someterse a carburación mediante el método de Harvey; por supuesto, con el mismo espesor, este último sería menos resistente.

¿Qué tipo de armadura presentó Vickers?

V. I. Kolchak (el padre de ese mismo Kolchak), en su obra "La historia de la planta siderúrgica de Obukhov en relación con el progreso de la tecnología de artillería", al describir las pruebas de 1892, dice directamente: "El níquel se introdujo en el acero de todos placas, y en algunos, además, y cromo”, es decir, en relación a la placa Vickers estamos hablando de armadura “Harvey-nickel”.

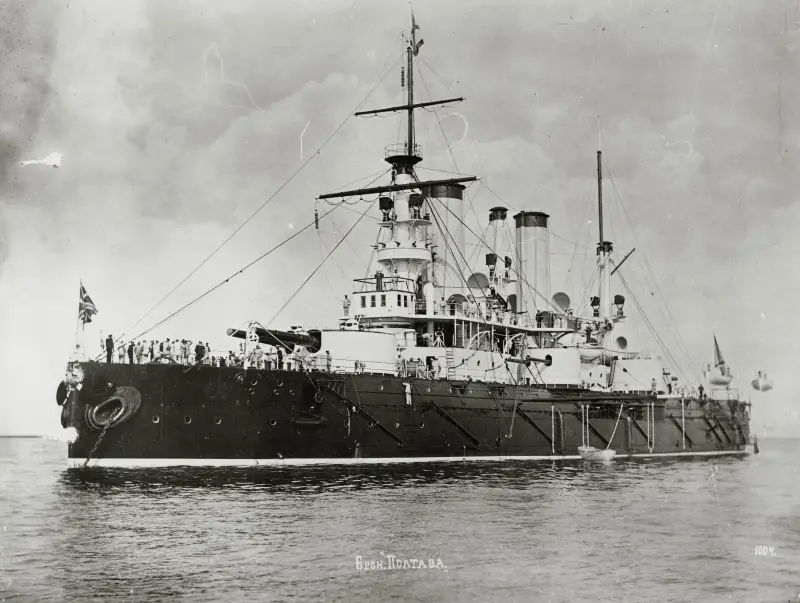

Probando la protección de los acorazados clase Poltava

La protección de estos buques es única por varias razones.

En primer lugar, como se mencionó anteriormente, cada uno de ellos recibió una armadura de cinturón que era diferente a la de los otros dos acorazados. Los costados del Petropavlovsk estaban protegidos por una armadura de acero y níquel, el Sebastopol recibió placas garvey y el más afortunado de todos fue el Poltava, que recibió un cinturón blindado Krupp.

En segundo lugar, todo el blindaje de cintura de estos barcos se encargó al extranjero. Para Petropavlovsk y Sebastopol, se compraron 605 toneladas y 550 toneladas, respectivamente, a Bethlehem Iron Company (EE. UU.), y Poltava recibió 764 toneladas de blindaje de la planta de Krupp. Por supuesto, estos suministros no cubrieron todas las necesidades de los acorazados, que oscilaban entre 2 y 800 toneladas, incluidos los no cementados, cubiertas, etc.

Según los cálculos del respetado S.V. Suliga, la armadura Krupp del Poltava era suficiente para el cinturón de armadura, las paredes de las torres y las barbetas de la batería principal, mientras que el resto de la armadura lo proporcionaban las fábricas de Izhora y Obukhov. que dominaba la producción de armaduras de acero y níquel. Es bastante obvio que la industria blindada rusa no tenía suficiente productividad para abastecer completamente al mismo "Petropavlovsk" con sus productos.

Por lo tanto, el blindaje de los acorazados de la clase Poltava era una "mezcolanza", cuando parte del blindaje se completaba con suministros extranjeros y parte se producía de forma independiente.

Y aquí surge otra pregunta interesante.

Se sabe que los blindajes rusos de menos de 127 mm para los acorazados del tipo Poltava no se podían cementar; todavía no sabían cómo producirlos. Pero, ¿se cementaron para los tres barcos de esta serie placas de blindaje domésticas con un espesor de más de 127 mm, suministradas por las fábricas rusas en cantidades variables?

Hay diferentes opiniones sobre este tema.

Como escribe S.V. Suliga, "casi todas las publicaciones de referencia de esa época indican que estos acorazados tenían armadura Harvey (a veces sigue la aclaración - "en su mayoría")", pero el respetado historiador cree que no se suministró armadura Harvey, sino acero. -losas de níquel

No he encontrado una fuente que indique directamente que los acorazados de la clase Sebastopol recibieron armaduras domésticas de acero y níquel, pero datos indirectos confirman plenamente esta conclusión de S.V. Suliga. El hecho es que inicialmente el blindaje para la flota se fabricaba en la planta de Izhora, también llamada Kolpinsky, porque estaba ubicada en Kolpino, en la desembocadura del río Izhora, pero su capacidad no se correspondía en absoluto con el ritmo de construcción de la flota.

Y luego la “revolución de las armaduras” llegó justo a tiempo con la transición del hierro y el acero a tipos de armaduras más avanzados. Luego se decidió construir una nueva instalación de producción en la planta de Obukhov y organizar la producción de losas gruesas de protección vertical para barcos, es decir, el tipo de armadura más complejo. Otras protecciones (plataforma blindada, biseles, etc.) continuaron produciéndose en la planta de Izhora, ya que dominaban bien esta producción y la afrontaban.

Pero el ciclo de producción de armaduras endurecidas superficialmente requería hornos de cementación especiales, en los que las placas se endurecían durante 15 a 20 días, sin contar la cocción posterior. Es bastante obvio que se necesitaban muchas estufas de este tipo, pero, según el respetado S. E. Vinogradov, no se construyeron hasta 1896. En consecuencia, se debe suponer que hasta ese momento la planta de Obukhov solo podía producir copias únicas de armaduras cementadas.

"Petropavlovsk" - acero níquel

Las pruebas del blindaje estadounidense de 406 mm "Petropavlovsk" tuvieron lugar el 1 de julio de 1895. La placa de blindaje se instaló en un marco de madera, después de lo cual le dispararon proyectiles perforantes desde un cañón de 229 mm/30 (como en Suliga, pero lo más probable es que estemos hablando de un cañón de 229 mm/35 modelo 1877). En este caso, la trayectoria del proyectil fue perpendicular a la placa, por lo que no hubo desviación de lo normal. Se realizaron varios disparos y la velocidad del proyectil aumentó gradualmente hasta que el proyectil atravesó el blindaje, quedando atascado en el marco, que se consideraba el límite de resistencia de la placa del blindaje. Los proyectiles no estaban equipados con puntas perforantes.

La placa de acero y níquel fue atravesada por el tercer disparo, un proyectil de 229 mm que, según S.V. Suliga, pesaba 179 kg.

Aquí radica un error difícil de explicar.

El hecho es que un respetado historiador escribe textualmente: “el peso del proyectil es 446,25 libras rusas, es decir, 179 kg”, mientras que una libra rusa equivale a 0,409512 kg y 446,25 libras rusas equivalen a 182,7 kg.

El lector atento, sin duda, notó que la placa Vickers, según el "Apéndice I al informe MTK sobre artillería de 1895", fue disparada con un proyectil más ligero, que pesaba 181,4 kg. Pero una desviación de 1,3 kg es bastante normal: como saben, el peso real de un proyectil de un mismo diseño no es constante y puede diferir ligeramente del estándar. Pero durante las pruebas de armadura, se registró el peso real, es decir, se pesó cada proyectil antes de su uso.

Así, un proyectil de 229 mm y un peso de 182,7 kg atravesó una placa de 406 mm a una velocidad de 531 m/s, lo que, según los evaluadores, correspondía a la resistencia de un blindaje de hierro de 546 mm. En consecuencia, el acero-níquel resultó ser 1,345 veces más resistente que el hierro. Recalculando el resultado utilizando la fórmula de Jacob de Marre, obtenemos el coeficiente "K" = 1. Dado que de las explicaciones de S.V. Suliga resulta que el proyectil se atascó en el marco después de atravesar la armadura, este "K" A "gris" aparentemente corresponde una zona en la que las probabilidades de que un proyectil atraviese la armadura en su totalidad o en forma rota son cercanas.

"Sebastopol" - Harvey

El 368 de noviembre de 23 se probó una losa de acero-níquel (según S.V. Suliga) de 1895 mm de espesor, cementada según el método Harvey. Se le dispararon 6 tiros: tres de 229 mm y otros tantos de 152 mm, este último disparado con el cañón Kane más nuevo. Al mismo tiempo, el cañón de seis pulgadas disparó con una desviación de lo normal de 5 grados. Ni un solo proyectil atravesó el blindaje, por lo que para determinar la resistencia se disparó un proyectil de 229 mm, que pesaba (según S.V. Suliga) 178 kg a una velocidad de 588 m/s, y que penetró el blindaje. más profundamente en el plato. Si se ajusta el error descrito anteriormente, se esperaría que el proyectil pesara 181,7 kg.

Dado que no se produjo una "penetración limpia", la resistencia de la placa se determinó mediante cálculo, equiparando la resistencia de la armadura Harvey de 368 mm con el hierro de 635 mm. En otras palabras, el blindaje Harvey del acorazado "Sebastopol" resultó ser 1,726 veces más resistente que el blindaje de hierro y 1,283 veces mejor que el blindaje de acero y níquel del "Petropavlovsk". En este caso, el nuevo cálculo utilizando la fórmula de De Marre dará “K” = 1.

Es de destacar el hecho de que al sustituir en la fórmula de De Marre los valores de espesor del blindaje/peso del proyectil/velocidad en un blindaje de 368 mm; 181,7 kg y 588 m/s, respectivamente, dan un valor muy cercano (K = 1), es decir, según los evaluadores, el proyectil estuvo literalmente “a un pelo” de romper la armadura, casi la atravesó. Por supuesto, el valor resultante “K” = 710 corresponde a un proyectil que se estrelló contra el blindaje en lugar de atravesarlo en su totalidad.

"Poltava" - Krupp

Ahora veamos los resultados de disparar contra la armadura de Krupp, que se utilizó para defender Poltava.

Aquí también hay algunas contradicciones que, sin embargo, se resuelven fácilmente.

Del "Informe" sobre las pruebas al que se refiere S.V. Suliga, se desprende que el 28 de octubre de 1896 dispararon contra una placa de 254 mm con un cañón de 203 mm, pero cuál exactamente (el antiguo calibre 35 o el nuevo calibre 45) - no se dice. Al mismo tiempo, el documento afirma que el proyectil pesaba 48,12 kg, pero se trata de un error evidente, como señaló S.V. Suliga: en Rusia no existía munición de este peso para sistemas de artillería de veinte centímetros. La velocidad al impactar con la losa fue de 758 m/seg.

En el "Apéndice I del Informe de artillería del MTK de 1895" (publicado con posterioridad a esta fecha, por lo que no es de extrañar que mencione las pruebas de 1896) afirma que un proyectil de 10 mm que pesaba 203 libras rusas fue disparado contra una placa Krupp de 210,25 pulgadas, que pesaría 86,1 kg. Desafortunadamente, esto no indica directamente que estemos hablando de probar armaduras para Poltava, pero, por otro lado, la similitud de los parámetros y el tiempo de prueba hablan por sí solos.

El proyectil se rompió, pero atravesó la placa: "K", según De Marr, ascendía a 2, lo que, en general, está ligeramente por debajo del límite de resistencia estándar del blindaje Krupp de producción nacional para proyectiles de 155 mm ("K" 203–2), pero la desviación es insignificante.

"Poltava" - níquel de acero ruso

V. I. Kolchak describe las pruebas de la placa de blindaje de 10 pulgadas de espesor de la planta de Obukhov, fabricada para el acorazado Poltava. Como se mencionó anteriormente, aunque no se encontró evidencia directa de esto, esta losa, según S.V. Suliga, era de acero-níquel sin cementar. Fue alcanzado por 5 disparos de proyectiles de 152 mm que pesaban 97 libras (39,73 kg) con una velocidad en el blindaje de 2 pies o 140 metros por segundo. Lo máximo que podían penetrar los proyectiles era 652,3 pulgadas dentro de la losa. Si los proyectiles hubieran penetrado el blindaje hasta el límite, entonces su "K" habría sido igual a 8, pero es obvio que resultó ser significativamente mayor.

Suponiendo que 203 mm es la penetración máxima del blindaje con tales parámetros del proyectil, obtenemos "K" = 1. Lo más probable es que la durabilidad real de una placa de acero y níquel de producción nacional estuviera en el rango de estos valores.

Pero luego resulta que no solo era más fuerte que la placa de acero y níquel estadounidense, sino que también tenía una durabilidad cercana a la placa Garvey estadounidense.

También cabe destacar la buena calidad de los proyectiles de acero rusos: al no tener la capacidad de penetrar la placa de blindaje, rebotaban en ella en su totalidad, sin romperse ni siquiera tener grietas.

Hallazgos

Por ahora casi no habrá ninguno.

Observemos que, por razones desconocidas, el Ministerio Naval aceptó en el tesoro el blindaje garvey de la American Bethlehem Iron Company, que era inferior al Vickers previamente probado, y el blindaje de acero y níquel de la misma compañía, que era inferior a Armadura similar fabricada en el país.

Podría haber varias razones para esto.

ya lo he demostrado más tempranoque la durabilidad de la armadura Krupp doméstica no era constante y variaba en rangos significativos. Entonces, por ejemplo, si los valores estándar de "K" para proyectiles de 12 dm para armaduras Krupp del mismo espesor fueran 2-100, entonces otras placas de armadura podrían alcanzar "K" = 2, lo que correspondía a un aumento en durabilidad en un 200% (les recuerdo que la durabilidad de la losa no aumenta en proporción directa al coeficiente “K”). En consecuencia, cabe esperar que vibraciones similares también sean características de otros tipos de armaduras, incluida Harvey.

Por lo tanto, se puede suponer que los procesos de producción de Estados Unidos, Inglaterra y Rusia para la producción de acero-níquel y armaduras Harvey fueron similares, pero las cartas cayeron de tal manera que los productos de las plantas de Vickers y Obukhov mostraron los mejores (o cerca de ellos) valores, y Bethlehem Iron Company» – mínimo. Pero sigue siendo extremadamente extraño que los productos estadounidenses resultaran ser forasteros en relación con las armaduras inglesas y rusas; esto sugiere que la calidad de las armaduras de Bethlehem Iron Company aún no estaba a la altura.

En cualquier caso, hay que señalar que los acorazados nacionales Sebastopol y Petropavlovsk recibieron cinturones blindados que estaban lejos de ser de la mejor calidad posible. Pero es demasiado pronto para sacar conclusiones de gran alcance sobre la resistencia comparativa de la armadura basándose en todo lo anterior.

Continuará ...

información