Innovaciones en soluciones de reserva pasiva

Los niveles muy altos de protección para el vehículo de patrulla British Foxhound son el resultado del uso de materiales compuestos muy caros para la cápsula protegida de la tripulación. Pero no todos los usuarios pueden o no quieren mantener el alto costo de los materiales de armadura exóticos.

Las nanotecnologías ofrecen perspectivas atractivas para la aplicación de nuevos materiales exóticos, pero resulta que algunos de los pasos más significativos en las soluciones modernas e innovadoras de reserva se producen debido a la introducción de tecnologías en la producción en masa, a menudo utilizando materiales más tradicionales.

Las realidades de la vida de la última década han convertido los supuestos de las agencias de planificación militar de mediados de 90-s del siglo pasado hasta tal punto que el rápido crecimiento de la demanda de formaciones blindadas ligeras y aéreas que aparecieron después de la Guerra Fría ahora parece ser una pura fantasía.

Los cohetes y las granadas propulsadas por cohetes que plagaron gravemente a las fuerzas israelíes en la última década llevaron al desarrollo del BMP Namer de 70 ton, mientras que la experiencia del ejército estadounidense en Irak y Afganistán les hizo pensar en planes para reemplazar el BMP Bradley (peso de combate a toneladas de 33) con un elefante de fondo. Vehículo de combate terrestre que puede pesar hasta 84 toneladas. La armadura y los sistemas de protección constituyen una parte importante de esta masa, así que, ¿qué nos prometen los materiales milagrosos modernos y livianos?

Entonces, en parte, un fuerte aumento en la masa se debe al hecho de que, por definición, la única forma de mejorar la protección de las máquinas existentes es instalar una armadura montada (factura). En parte, esto también se debe a las leyes de la física y la capacidad de las máquinas pesadas para hacer frente a la explosión. Sin embargo, las cuestiones económicas y de precios tienen un impacto considerable.

El representante de la compañía suiza RUAG dijo que "si quiere proteger a toda la máquina de toda la gama de amenazas (si observa la energía cinética, las amenazas de tipo RPG y las bombas en la carretera), es decir, debe hacer frente a explosiones y fragmentos de alta velocidad, la protección contra estas amenazas debería ser Integrado en la máquina base ".

"No hay mucho que pueda hacer para reducir el peso hasta que regrese al tablero de dibujo y diga:" Estoy contento con la máquina básica, que esencialmente no tiene protección, pero puede soportar de manera constructiva cualquier protección que se necesite actualmente en el teatro. ". La reducción de masa a gran escala debido a las innovaciones en armaduras universales no es una muy buena idea y, al darse cuenta de esa solución, simplemente no elimina el problema de la masa ".

Sin embargo, agregó que "tenemos nuestro dedo en el pulso, trabajamos con institutos de investigación y universidades y vemos qué pasos se están tomando y, si vemos la solicitud, seremos los primeros en trabajar con ellos para hacer amigos con los materiales y los requisitos". .

De hecho, las instituciones de investigación y académicas son suelo fértil. En diciembre, 2012, Lockheed Martin anunció que había firmado un acuerdo de colaboración con la Universidad de Surrey del sur de Inglaterra para utilizar el método desarrollado por esta universidad en sus instalaciones, lo que aumenta las fuerzas de adhesión entre las cerámicas de aluminio y carburo de silicio y las bases de respaldo de material compuesto. y así evita las desventajas de las cerámicas ligeras tradicionales. Una declaración de Lockheed Martin dijo que las pruebas iniciales mostraron que el panel de blindaje compuesto "se mantuvo intacto con múltiples golpes" en balas incendiarias perforantes de 15,5-mm.

Mientras tanto, una transición bastante obvia de la armadura de aluminio utilizada en muchas máquinas, como el British Warrior y los ampliamente utilizados vehículos blindados de la serie M113, a la armadura de acero de los vehículos actualmente fabricados, por ejemplo, el Nexter VBCI (attule Blinde de Combat d'Infanterie - blindado vehículo de combate de infantería).

Durante la última década, el acero se ha vuelto mucho más duro debido a las tecnologías de producción modernas, pero los materiales compuestos, sin embargo, desempeñan un papel absolutamente vital, especialmente cuando los diseñadores e ingenieros quieren ahorrar en masa. Además, los ingenieros pueden mezclar fibras de aramida, cerámica, grafito y otros materiales para que los parámetros de la armadura cumplan con los requisitos para su rendimiento.

Sin embargo, esto generalmente aumenta significativamente el costo, que no es para todos los usuarios.

Por ejemplo, en el automóvil Ocelot de General Dynamics Force Protection Europe (desarrollado como parte del programa de patrullas de seguridad ligeras British Foxhound), se utilizan materiales compuestos especiales en la cápsula protegida de la tripulación, que ofrece impresionantes niveles de protección, pero a un precio fabuloso. El nivel exacto de protección se clasifica, pero se describe como un todo, como equivalente al nivel de protección de una máquina Mastiff que pesa más de 23,5 toneladas, aunque la masa de Ocelot es menos de un tercio de esta masa. El costo de una máquina con tales características se estima en alrededor de 1,3 millones de dólares, mientras que el costo de una máquina de teatro estándar aumenta en casi 50% debido a la integración de los equipos suministrados por el gobierno.

Para los autos bien protegidos fabricados en pequeñas cantidades con materiales exóticos, esto no suena tan mal, pero para las máquinas que originalmente estaban destinadas a reemplazar los autos Land Rover Snatch bastante simples y baratos, es prohibitivamente costoso.

El programa del Ejército de los EE. UU. En la máquina táctica conjunta JLTV (Joint Light Tactical Vehicle) tiende a ser aproximadamente equivalente al nivel de protección, pero a un precio mucho más razonable de dólares 300000 por pieza (aunque todavía es alto). Está claro que Force Protection está mirando a proveedores alternativos para reducir el costo de la máquina del proyecto Ocelot a un valor cercano a esta cifra.

Después del bombardeo del módulo SidePRO-ATR con marcas de múltiples impactos de granadas de chorro. Polygon Oxenboden en Suiza

Valor de acero

En tiempos de presupuestos ajustados, existe una creciente comprensión del pragmatismo de operar máquinas con carcasa de acero cuando se confía en teatros más sofisticados con niveles de amenaza más altos, y se basan en parches de materiales más exóticos y sistemas de protección activa.

E incluso en tales casos, el acero en el sistema de reserva adicional tiene sus ventiladores. Ni un solo columnista de tecnologías de defensa no podía dejar de notar el tremendo crecimiento en la popularidad de la armadura de celosía para protegerse contra los juegos de rol en la última década. Además, en los últimos tres o cuatro años, hemos visto una creciente distribución de sistemas tejidos, por ejemplo, Tarian de AMSAFE, que ofrece una protección más fácil, menos engorrosa y más flexible que las pantallas de celosía articuladas tradicionales, que pueden aumentar significativamente el tamaño de la máquina, lo que dificulta la maniobra. calles estrechas.

Sin embargo, algunos desarrolladores siguen siendo fieles a las soluciones de acero. RUAG SidePRO-LASSO, por ejemplo, es un intento de ofrecer una solución fácil, pero conserva los beneficios de la construcción de acero. Un portavoz de la compañía dijo: “Si observamos las propiedades de los materiales compuestos, sus deficiencias son demasiado importantes en comparación con el acero convencional. En cuanto a la vida útil, usted obtiene restricciones de compuestos de aproximadamente uno y medio a dos años, mientras que el acero puede servir a 20 durante años y funciona bien. Ella es un poco susceptible a las condiciones externas. Los materiales compuestos se quemarán si obtienen un cóctel Molotov. El acero no se deforma, depende poco de las bajas temperaturas ... Por lo tanto, utilizamos el acero desde el principio ".

“Para las amenazas cinéticas y de otro tipo, también utilizamos materiales compuestos. En cuanto a la masa de acero, no hay un gran margen para la creatividad. Si el vehículo tiene limitaciones de masa, debe buscar otras opciones que no sean de acero. Debe ver la cerámica, los materiales de aramida y toda una gama de materiales disponibles. "RUAG no tiene la capacidad para la producción a gran escala de materiales compuestos, por lo que tiene sentido para nosotros comprar materiales ya hechos".

"Soluciones que no podemos simplemente comprar, nos hacemos nosotros mismos. Por ejemplo, en el sistema de protección del techo, se utiliza caucho, creado especialmente para esto, y nosotros mismos lo producimos, pero compramos aramidas y compuestos de fibra de vidrio y luego los combinamos en un solo sistema para el kit de protección del techo ”.

Añadió: "La aparición de nanomateriales reales cambiará radicalmente las cosas, y luego podrás crear tu propio camino hacia el material perfecto en lugar de elegir entre los materiales ya disponibles. Pero hasta que pase a la producción en masa, no veo grandes cambios en el futuro ".

Jankel es otro partidario de la armadura de acero en el segmento de productos de bajo costo del mercado. Comenzó a aplicar la tecnología de conformación en caliente, de hecho, estampando y atemperando acero al mismo tiempo, para obtener piezas de una armadura de acero de alta resistencia con tolerancias muy precisas. El principal producto de Jankel, que utiliza esta tecnología, es el Toyota 200 Land Cruiser blindado, pero la compañía también desarrolló un J8 Jeep totalmente moldeado. "Abandonamos el caso habitual y lo reemplazamos completamente con armadura", dijo Daniel Crosby, director de desarrollo de negocios de Jankel.

El proceso es muy costoso, ya que se necesitan herramientas especiales para obtener los paneles, pero es rentable en la producción en masa (en cualquier momento Jankel tiene vehículos Land Cruiser 60 en producción y también mantiene existencias para comprar un automóvil en un almacén). Dado que la tecnología de moldeo en caliente es muy precisa, puede utilizarse en la fabricación de grandes paneles complejos, reduciendo así el número de piezas necesarias para este automóvil. Por ejemplo, para un vehículo blindado Land Cruiser modificado por Jankel, todos los paneles 36 son necesarios, una gran disminución en comparación con los paneles 200 más hechos de las placas de blindaje más tradicionales.

Crosby explicó que esto ofrece una serie de ventajas en la protección, no solo por el tipo de acero utilizado (el grado de acero estándar es 500 Br), que tiene mejores características contra la explosión, sino también por el menor número de paneles. Es decir, Jankel puede crear un producto final más atractivo, haciendo un cuerpo más ajustado, más duradero y más ligero.

“La pared lateral de la máquina consta de una sola pieza”, agregó, “proporciona una protección mejorada contra las explosiones laterales, y también elimina la necesidad de cocinar juntas adicionales y protección contra arrugas para la protección contra astillas, lo que podría aumentar el tiempo de fabricación y debilitar el diseño. Las tolerancias exactas también significan que los nuevos paneles de armadura encajan fácilmente, ahorrando aún más tiempo y dinero al volver a ensamblar el auto ".

Aunque, en esencia, Jankel vende una gran ventaja al ofrecer una mayor protección al mismo costo. "Actualmente, el precio es un incentivo serio". Reconoció que aunque los usuarios militares de máquinas conformadas en caliente a menudo tienen un alto nivel de integración de sistemas y equipos adicionales, "la máquina base en realidad se considera un producto masivo, por lo que la búsqueda de materiales compuestos caros para aumentar incluso una carga útil ligeramente más baja". tiene sentido para este tipo de máquina, ya que estamos satisfechos con la capacidad de carga disponible ".

Jankel utiliza materiales compuestos en otras líneas de productos, mientras se esfuerza por combinar las propiedades de varios materiales en un solo producto con fuertes enlaces cohesivos. "Hay nanotecnología, y en algunas áreas el movimiento está comenzando, pero en la actualidad a menudo es más efectivo mejorar los sistemas existentes".

"Si alguien puede refinar la fibra y encontrar algo que sea un poco mejor y que me ahorre un 0,02 kilogramo en comparación con el uso de algo listo que esté completamente probado y desplegado, entonces esto debería ser un gran paso adelante y es muy valioso". para el comprador. Siempre recibimos llamadas de personas que dicen que tienen lo último y lo mejor, pero cuando miramos con atención, resulta que han creado una solución industrial que es prácticamente irrealizable en el mercado ".

Nir Kahn, diseñador jefe del Departamento de Diseño de Vehículos de Plasan, tiene una opinión similar. Dijo que "la tecnología, en general, ha alcanzado una etapa en la que la pregunta ya no es qué se puede hacer, sino qué está disponible comercialmente y cuál es la forma más efectiva de hacer algo".

Y aquí, para muchos ingenieros y desarrolladores, la innovación real entra en juego, buscan introducir técnicas y materiales exóticos en la producción en masa para "democratizar" su uso futuro.

El método de conformación en caliente de Jankel ofrece una serie de ventajas en términos de costo, resistencia y rendimiento. Pero es realmente competitivo desde un punto de vista comercial solo para máquinas de producción en masa debido a los altos costos iniciales.

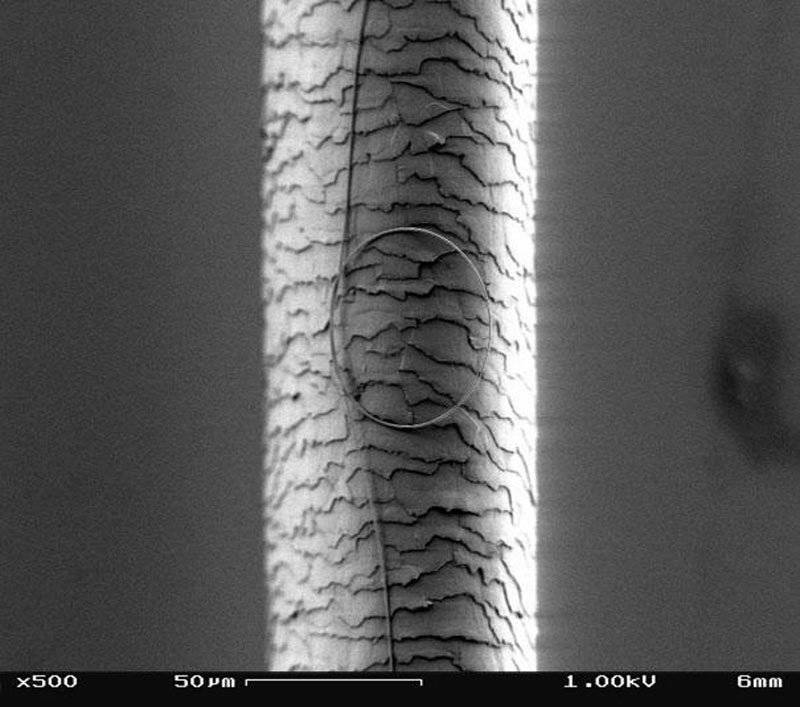

Los nanotubos de carbono son proclamados como la gran esperanza de los materiales de armadura, son capaces de conducir calor y electricidad, y por lo tanto es posible incrustar varios sensores y estructuras de energía en estos materiales en formas increíblemente delgadas. Demostración del grosor del nanotubo, en la foto está doblada en un bucle de cabello humano

Nuevos métodos entran en producción en masa.

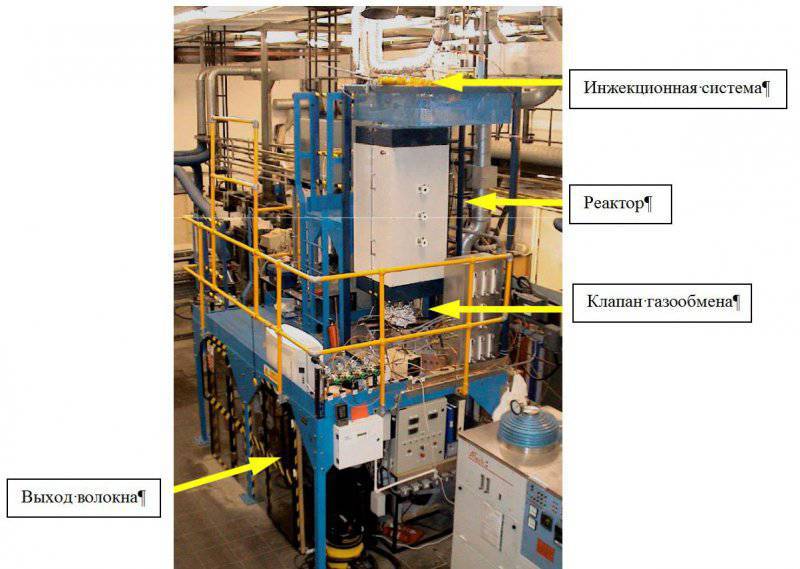

La compañía de Boston Plasan US Defense Composite Structures (PLUS DCS) se encuentra a la vanguardia de la tecnología de producción de materiales compuestos, ya que desarrolló un método que recibió el término "pultrusión", que Kan describe como "compuesto compuesto de extrusión (extrusión por extrusión). El método de pultrusión permite crear casi cualquier forma de extrusión (extrusión en una prensa) de aluminio. Cualquier forma con una sección transversal constante se puede pulir a partir de cualquier tipo de compuesto (grafito, fibra de vidrio, Kevlar) y se pueden mezclar diferentes fibras en la misma parte pultruida. En cuanto a la armadura, una de las ventajas es la capacidad de pultrudir capas de materiales compuestos de diferentes estructuras en un solo proceso continuo. La gran ventaja de este proceso es que neutraliza la mayoría de los costos de producción. Una parte significativa del precio de la pieza es más el costo del material, no el costo del proceso tecnológico ".

Dijo que aunque la pultrusión comercial se usa generalmente para obtener partes muy pequeñas de "ejes similares a carruajes de vehículos operados a distancia", sin embargo, la tecnología Plasan resultó ser particularmente adecuada para la reserva de barcos, donde generalmente hay grandes superficies cubiertas con paneles planos. “La pultrusión se utiliza con mayor frecuencia para obtener piezas en forma de vigas y barras y formas geométricas similares, pero puede pulir un panel plano como si estuviera usando un estampado plano. Esta capacidad de combinar muchos materiales en una sola pieza la hace muy eficiente para la producción en masa de materiales compuestos ", mientras que otra ventaja es que esta técnica no requiere un área grande, que generalmente es necesaria para los autoclaves.

Otra filial de Plasan es Tortech, una empresa conjunta con la Universidad de Cambridge. Quieren encontrar una forma de producir en masa nanotubos de hidrocarburos CNT (nanotubos de carbono), que muchas personas llaman la puerta abierta a la innovación real en materiales de blindaje. El Sr. Kahn, quien apoya esta tendencia, dijo que “las propiedades de la CNT son muy, muy prometedoras, ya se han inventado muchas aplicaciones para ellas. Estas fibras son más fuertes que la fibra de carbono, que ya es bastante duradera ".

Además, los CNT tienen conductividad eléctrica, lo que significa que se pueden usar en baterías y en la producción de materiales inteligentes. “Al incorporar CNT en los materiales multicapa de hoy, puede obtener materiales que pueden comunicarse. Puedes construir sensores ligeros en materiales de armadura ". Añadió que el nuevo método de producción en el que Tortech está trabajando permitirá a la compañía en los próximos años crear CNT compitiendo en valor con las fibras de carbono directas.

Uno de los principales fabricantes actuales de CNT es Nanocomp Technologies de New Hampshire. Luego del anuncio por parte del Departamento de Defensa de los EE. UU. Sobre la importancia de estos materiales para la defensa del país, esta compañía (la única) comenzó a suministrar materiales de fibra y láminas a base de CNT a las agencias de este departamento de acuerdo con la Auditoría III de la Ley de la Industria de Defensa de EE. UU. De 2010 del año.

En junio, 2012, la compañía también formó una sociedad estratégica con DuPont con la intención de usar para los sistemas de protección balística una buena resistencia a la tracción y un menor peso de los nanotubos CNT junto con sus características eléctricas, térmicas y estructurales debido a su "entretejido" con otros materiales. Cuando se usa en la configuración de la protección del cuerpo, por ejemplo, la CNT podría integrarse en los materiales tejidos existentes, conectando la electrónica integrada, sirviendo como una línea de transmisión de datos, así como el sistema de monitoreo y calefacción del estado del propietario.

Un portavoz de la compañía dijo que la verdadera fortaleza de Nanocomp radica en su capacidad para producir grandes volúmenes de nanotubos de carbono CNT. “Estamos desarrollando con nuestros socios y obtenemos el nivel de preparación tecnológica que es necesario para los clientes, y también necesitamos poder suministrar productos en las cantidades requeridas. Necesita un helicóptero para volar alrededor del edificio en el que se encuentra, y luego obtendrá una impresión acerca de la escala de nuestra producción. No hay ningún indicio de nano aquí. Estamos ubicados en un edificio de plaza 100000. Pies, de los cuales un tercero está actualmente dedicado a la producción. En los próximos meses de 12 planeamos expandirnos en otro tercio y en dos o tres años ocuparemos todo el edificio para nuestra producción ".

Junto con la forma de hoja de la CNT, que es de particular interés para los sistemas de protección, la compañía también fabrica estructuras de fibra. Los fabricantes de cables los usan para reemplazar los cables de cobre, pero también pueden servir como elemento de refuerzo en algunas soluciones de protección. Los CNT también se producen en forma de cinta, envolviendo los cables como material de blindaje.

Evolucion material

Nanocomp, el socio de DuPont, es el nombre más famoso en el campo de los materiales de protección blandos. Habiendo desarrollado Kevlar, que se ha convertido en un término nominal en la conciencia pública, no se detuvo allí. Se interesó por la tecnología CNT y adquirió Tensylon High Performance Materials en julio 2012 de BAE Systems, con la intención de fortalecer su presencia en soluciones de protección contra la tracción. Tensylon produce cinta de polietileno de peso molecular ultra alto para inserciones balísticas en armaduras, escudos y paneles de máquinas. Esta transacción promueve una competencia saludable con otros fabricantes en esta área y un influjo muy real de innovación.

El desarrollo de los materiales es bastante obvio, los desarrolladores están modificando y modificando constantemente las mezclas, los materiales textiles y las fibras para adaptar sus características a los requisitos presentados. Por ejemplo, en febrero 2013, en la feria IDEX en Abu Dhabi, TenCate Advanced Armor mostró un nuevo escudo balístico Targa-Light CX. Este escudo está certificado para el nivel de protección NIJ Nivel IV y con un peso de 17,2 kg TenCate en su segmento es el escudo más liviano del mercado.

También en febrero 2013, el Laboratorio Británico de Ciencia y Tecnología de la Defensa DSTL lanzó un proyecto para buscar nuevos materiales intelectuales para el Ministerio de Defensa británico. Como parte de este proyecto, el Centro de Ciencia y Tecnología para Materiales y Estructuras en DSTL está buscando nuevos materiales y oportunidades para crear micro y nanomateriales que puedan reaccionar a influencias externas, y como dicen en esta organización "con un deseo de revolución en lugar de evolución".

Las áreas de especial interés incluyen los recubrimientos inteligentes que muestran y advierten sobre daños, telas inteligentes con hilos textiles y estructuras de "transformación" adaptables que pueden proporcionar un rendimiento mejorado.

Esto parece reflejar la visión de Kahn de las tecnologías prometedoras. “Ahora no nos estamos preguntando qué es posible en esta área y qué debemos hacer? "Cuando empiezas a recolectar materiales átomo a átomo y básicamente obtienes lo que quieres obtener, ya no hay límites".

“Entonces, a mediano y largo plazo, definitivamente veo materiales que tienen propiedades que solo se ven en películas de ciencia ficción, como la autoformación. Robots de la película Terminator 2? Hay muy poco en la actualidad en la base de la física científica, acerca de lo cual se podría decir que "no se puede realizar". La verdadera pregunta es, ¿es comercializable, rentable?”

Esto es especialmente aplicable a la producción de armaduras, donde la combinación de materiales conocidos e incluso nuevos en estructuras en capas sigue siendo una forma muy efectiva de mezclar las características de las armaduras. "En la armadura, la formación de capas sigue siendo realmente la esencia de todo", dijo Kan. "Cuando el proyectil se mueve a través del material, desea que ocurra un evento en el impacto inicial, otro evento cuando se mueva hacia adentro y el tercer modelo para el desarrollo de eventos en la parte posterior".

“Aunque puede crear material monolítico (por falta de un término mejor) que cambie sus propiedades a medida que se mueve a través de él, probablemente sea más rentable formar material a partir de capas, lo que le dará las propiedades que está buscando. Creo que esta situación continuará en un futuro previsible, no porque no se pueda hacer, sino más bien por la mayor eficiencia económica de este método de producción de materiales laminados ".

En noviembre, 2012, se anunció la formación de la Unión de Industrias y Académicos, que incluía la protección contra explosiones AIGIS, BAE Systems, MIRA, Permali Gloucester, Sigmatex, TPS y la Universidad de Nottingham. Esta asociación explorará el potencial de las estructuras multicapa y "multimateriales" rentables, que proporcionarán una mejor protección contra la luz de las minas y explosiones aéreas y reducirán la posibilidad de astillado y descamación del material.

Este equipo comenzó a investigar bajo la designación LiMBS (materiales y estructuras ligeros para la supervivencia balística y explosiva: materiales y estructuras ligeros para la supervivencia balística y explosiva). Se presta especial atención al desarrollo de materiales con una densidad de superficie significativamente menor que la de la armadura laminada homogénea, pero con niveles iguales de protección explosiva y balística. Estos materiales también deben ser rentables de fabricar y reparar, adecuados para actualizaciones y modificaciones, y reducir la división.

La investigación inicial incluye pruebas de armadura básica Armox 370T, aluminio, fibra de carbono, fibra de vidrio, fibra de aramida y Tabreshield.

Tortech, una empresa conjunta de Plasan con la Universidad de Cambridge, está desarrollando un método para la producción en masa de nanotubos de carbono que compiten en precio con la fibra de carbono estándar.

Materiales utilizados:

Jane's International Defense Review Abril 2013

http://www.jankel.com

http://www.monch.com

http://www.plasansasa.com

información